- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

فرآیند برش و سنگ زنی بستر

2024-04-01

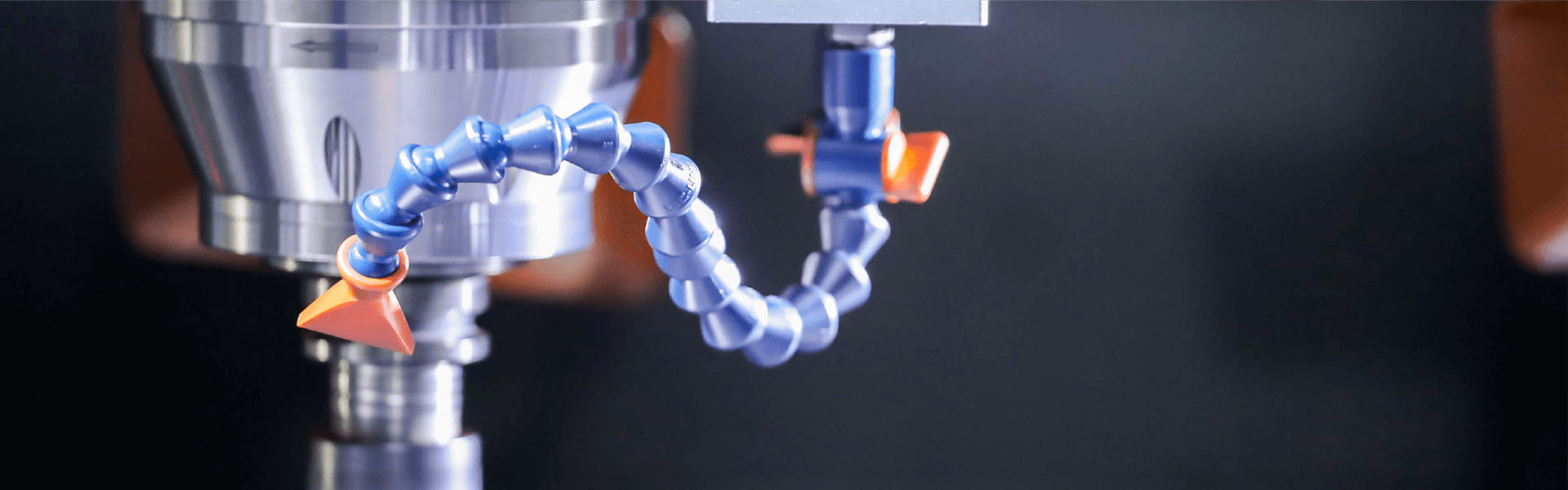

مواد بستر SiC هسته تراشه SiC است. فرآیند تولید بستر به این صورت است: پس از به دست آوردن شمش کریستال SiC از طریق رشد تک بلور. سپس آماده سازیبستر SiCنیاز به صاف کردن، گرد کردن، برش، سنگ زنی (نازک کردن) دارد. پرداخت مکانیکی، پرداخت مکانیکی شیمیایی; و تمیز کردن، آزمایش، و غیره فرآیند

سه روش اصلی رشد کریستال وجود دارد: انتقال فیزیکی بخار (PVT)، رسوب شیمیایی بخار در دمای بالا (HT-CVD) و اپیتاکسی فاز مایع (LPE). روش PVT روش اصلی برای رشد تجاری بسترهای SiC در این مرحله است. دمای رشد کریستال SiC بالای 2000 درجه سانتی گراد است که نیاز به کنترل دما و فشار بالا دارد. در حال حاضر مشکلاتی مانند تراکم دررفتگی زیاد و عیوب کریستالی بالا وجود دارد.

برش بستر، شمش کریستال را به ویفر برای پردازش بعدی برش می دهد. روش برش بر هماهنگی آسیاب بعدی و سایر فرآیندهای ویفرهای بستر کاربید سیلیکون تأثیر می گذارد. برش شمش عمدتاً بر اساس برش چند سیم ملات و برش اره سیم الماس انجام می شود. بیشتر ویفرهای SiC موجود با سیم الماس بریده می شوند. با این حال، SiC دارای سختی و شکنندگی بالایی است که منجر به بازده کم ویفر و هزینه مصرفی بالای سیمهای برش میشود. سوالات پیشرفته در عین حال، زمان برش ویفرهای 8 اینچی به طور قابل توجهی بیشتر از ویفرهای 6 اینچی است و خطر گیر کردن خطوط برش نیز بیشتر است و در نتیجه باعث کاهش عملکرد می شود.

روند توسعه فناوری برش بستر برش لیزری است که یک لایه اصلاح شده در داخل کریستال تشکیل می دهد و ویفر را از کریستال کاربید سیلیکون جدا می کند. این یک پردازش غیر تماسی بدون از دست دادن مواد و بدون آسیب تنش مکانیکی است، بنابراین تلفات کمتر است، بازده بیشتر است، و پردازش روش انعطافپذیر است و شکل سطح SiC پردازش شده بهتر است.

بستر SiCپردازش سنگ زنی شامل سنگ زنی (نازک کردن) و پرداخت است. فرآیند مسطح سازی بستر SiC عمدتاً شامل دو مسیر فرآیندی است: سنگ زنی و نازک کردن.

سنگ زنی به سنگ زنی خشن و آسیاب ریز تقسیم می شود. راه حل اصلی فرآیند سنگ زنی خشن یک دیسک چدنی است که با مایع سنگ زنی الماس تک کریستال ترکیب شده است. پس از توسعه پودر الماس پلی کریستالی و پودر الماس پلی کریستالی، محلول فرآیند سنگ زنی ریز کاربید سیلیکون یک پد پلی اورتان است که با یک مایع آسیاب ریز پلی کریستال مانند ترکیب شده است. راه حل فرآیند جدید پد پولیش لانه زنبوری همراه با ساینده های آگلومره است.

نازک شدن به دو مرحله تقسیم می شود: آسیاب خشن و آسیاب ریز. راه حل دستگاه نازک کردن و چرخ سنگ زنی اتخاذ شده است. دارای درجه بالایی از اتوماسیون است و انتظار می رود جایگزین مسیر فنی سنگ زنی شود. محلول فرآیند نازک شدن کارآمد است و نازک شدن چرخ های سنگ زنی با دقت بالا می تواند پولیش مکانیکی یک طرفه (DMP) را برای حلقه پولیش ذخیره کند. استفاده از چرخ های سنگ زنی دارای سرعت پردازش سریع، کنترل قوی بر روی شکل سطح پردازش است و برای پردازش ویفر با اندازه بزرگ مناسب است. در عین حال، در مقایسه با پردازش دو طرفه آسیاب، نازک شدن یک فرآیند پردازش یک طرفه است که یک فرآیند کلیدی برای آسیاب کردن قسمت پشتی ویفر در حین ساخت همپای ویفر و بستهبندی ویفر است. مشکل در ترویج فرآیند نازکسازی در دشواری تحقیق و توسعه چرخهای سنگزنی و الزامات بالای فناوری ساخت است. درجه محلی سازی چرخ های سنگ زنی بسیار کم است و هزینه مواد مصرفی بالا است. در حال حاضر، بازار چرخ سنگ زنی عمدتا توسط DISCO اشغال شده است.

پولیش برای صاف کردن استفاده می شودبستر SiCاز بین بردن خراش های سطحی، کاهش زبری و از بین بردن استرس پردازش. به دو مرحله پرداخت خشن و پرداخت ریز تقسیم می شود. مایع پولیش آلومینا اغلب برای پرداخت خشن کاربید سیلیکون استفاده می شود و مایع پولیش اکسید آلومینیوم بیشتر برای پرداخت ریز استفاده می شود. مایع پولیش اکسید سیلیکون.