- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سرامیک SiC: ماده ضروری برای قطعات با دقت بالا در ساخت نیمه هادی

2024-08-08

SiC دارای ترکیبی منحصر به فرد از خواص مطلوب، از جمله چگالی بالا، هدایت حرارتی بالا، استحکام خمشی بالا، مدول الاستیسیته بالا، مقاومت در برابر خوردگی قوی و پایداری عالی در دمای بالا است. مقاومت آن در برابر تغییر شکل تنش خمشی و کرنش حرارتی آن را برای محیطهای خشن، خورنده و با دمای فوقالعاده که در فرآیندهای تولید حیاتی مانند اپیتاکسی ویفر و حکاکی با آن مواجه میشوند، بسیار مناسب میسازد. در نتیجه، SiC کاربردهای گسترده ای در مراحل مختلف ساخت نیمه هادی ها، از جمله سنگ زنی و پرداخت، پردازش حرارتی (بازپخت، اکسیداسیون، انتشار)، لیتوگرافی، رسوب گذاری، اچینگ و کاشت یون پیدا کرده است.

1. سنگ زنی و پرداخت: SiC Grinding Susceptors

پس از برش شمش، ویفرها اغلب لبههای تیز، بریدگی، بریدگی، ریز ترکها و سایر عیوب را نشان میدهند. برای جلوگیری از به خطر انداختن این عیوب استحکام ویفر، کیفیت سطح و مراحل بعدی پردازش، از فرآیند سنگ زنی استفاده می شود. آسیاب کردن لبه های ویفر را صاف می کند، تغییرات ضخامت را کاهش می دهد، موازی بودن سطح را بهبود می بخشد و آسیب های ناشی از فرآیند برش را از بین می برد. سنگ زنی دو طرفه با استفاده از صفحات آسیاب رایج ترین روش است، با پیشرفت های مداوم در مواد صفحه، فشار آسیاب و سرعت چرخش که دائماً کیفیت ویفر را بهبود می بخشد.

مکانیزم سنگ زنی دو طرفه

به طور سنتی، صفحات سنگ زنی در درجه اول از چدن یا فولاد کربن ساخته می شدند. با این حال، این مواد از طول عمر کوتاه، ضرایب انبساط حرارتی بالا، و حساسیت به سایش و تغییر شکل حرارتی، به ویژه در هنگام سنگزنی یا پرداخت با سرعت بالا رنج میبرند، که دستیابی به صافی و موازی بودن ویفر را چالش برانگیز میکند. ظهور صفحات سنگ زنی سرامیکی SiC، با سختی استثنایی، نرخ سایش کم، و ضریب انبساط حرارتی که با سیلیکون مطابقت دارد، منجر به جایگزینی تدریجی چدن و فولاد کربن شده است. این ویژگی ها باعث می شود که صفحات آسیاب SiC برای فرآیندهای سنگ زنی و پرداخت با سرعت بالا مفید باشند.

2. پردازش حرارتی: حامل های ویفر SiC و اجزای محفظه واکنش

مراحل پردازش حرارتی مانند اکسیداسیون، انتشار، بازپخت و آلیاژسازی جزء لاینفک ساخت ویفر هستند. اجزای سرامیکی SiC در این فرآیندها، در درجه اول به عنوان حامل ویفر برای حمل و نقل بین مراحل پردازش و به عنوان اجزایی در داخل محفظه واکنش تجهیزات پردازش حرارتی، حیاتی هستند.

(1)افکت های انتهایی سرامیکی (بازوها):

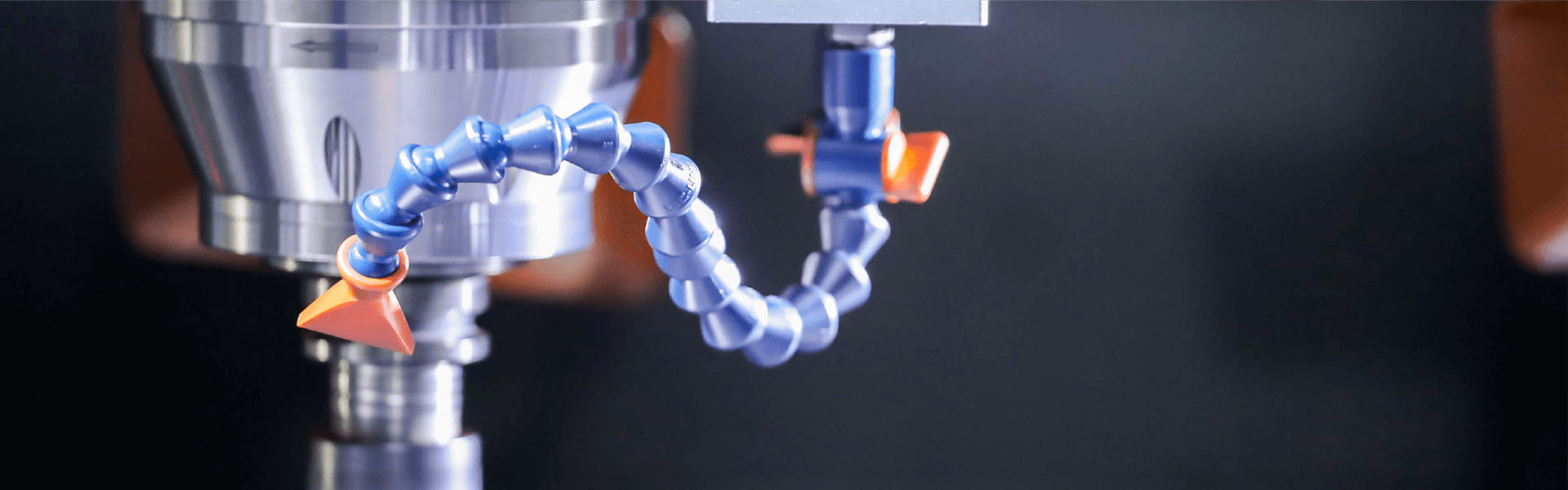

در طول تولید ویفر سیلیکونی، اغلب به پردازش در دمای بالا نیاز است. بازوهای مکانیکی مجهز به افکتورهای انتهایی تخصصی معمولاً برای حمل، جابجایی و موقعیت یابی ویفرهای نیمه هادی استفاده می شوند. این بازوها باید در محیطهای اتاق تمیز، اغلب تحت خلاء، دماهای بالا، و محیطهای گاز خورنده عمل کنند که نیازمند استحکام مکانیکی بالا، مقاومت در برابر خوردگی، پایداری در دمای بالا، مقاومت در برابر سایش، سختی و عایق الکتریکی هستند. در حالی که ساخت آن گرانتر و چالش برانگیزتر است، بازوهای سرامیکی SiC در برآوردن این الزامات سختگیرانه از جایگزین های آلومینا بهتر عمل می کنند.

افکت سرامیکی Semicorex SiC

(2) اجزای اتاق واکنش:

تجهیزات پردازش حرارتی، مانند کورههای اکسیداسیون (افقی و عمودی) و سیستمهای پردازش حرارتی سریع (RTP)، در دماهای بالا کار میکنند و به مواد با کارایی بالا برای اجزای داخلی خود نیاز دارند. اجزای SiC متخلخل با خلوص بالا، با استحکام، سختی، مدول الاستیسیته، سختی، هدایت حرارتی و ضریب انبساط حرارتی پایین، برای ساخت محفظههای واکنش این سیستمها ضروری هستند. اجزای کلیدی عبارتند از قایق های عمودی، پایه ها، لوله های آستر، لوله های داخلی، و صفحات بافل.

اجزای اتاق واکنش

3. لیتوگرافی: مراحل SiC و آینه های سرامیکی

لیتوگرافی، مرحله ای حیاتی در تولید نیمه هادی ها، از یک سیستم نوری برای تمرکز و پخش نور بر روی سطح ویفر استفاده می کند و الگوهای مدار را برای اچینگ بعدی منتقل می کند. دقت این فرآیند مستقیماً عملکرد و بازده مدارهای مجتمع را دیکته می کند. دستگاه لیتوگرافی به عنوان یکی از پیچیده ترین تجهیزات در تولید تراشه، از صدها هزار قطعه تشکیل شده است. برای تضمین عملکرد و دقت مدار، الزامات سختگیرانه ای در مورد دقت عناصر نوری و اجزای مکانیکی در سیستم لیتوگرافی قرار داده شده است. سرامیک های SiC در این زمینه نقش حیاتی دارند، در درجه اول در مراحل ویفر و آینه های سرامیکی.

معماری سیستم لیتوگرافی

(1)مراحل ویفر:

مراحل لیتوگرافی وظیفه نگه داشتن ویفر و انجام حرکات دقیق در طول نوردهی را بر عهده دارند. قبل از هر نوردهی، ویفر و استیج باید با دقت نانومتری در یک راستا قرار گیرند و به دنبال آن ماسک نوری و مرحله هم تراز شوند تا از انتقال دقیق الگو اطمینان حاصل شود. این امر مستلزم کنترل خودکار با سرعت بالا، صاف و بسیار دقیق صحنه با دقت در سطح نانومتر است. برای برآورده کردن این نیازها، مراحل لیتوگرافی اغلب از سرامیک های سبک وزن SiC با ثبات ابعادی استثنایی، ضرایب انبساط حرارتی پایین و مقاومت در برابر تغییر شکل استفاده می کنند. اینرسی را به حداقل می رساند، بار موتور را کاهش می دهد و راندمان حرکت، دقت موقعیت یابی و پایداری را افزایش می دهد.

(2)آینه های سرامیکی:

کنترل حرکت همزمان بین مرحله ویفر و مرحله رتیکول در لیتوگرافی بسیار مهم است و مستقیماً بر دقت کلی و بازده فرآیند تأثیر می گذارد. آینه های صحنه اجزای جدایی ناپذیر سیستم اندازه گیری بازخورد اسکن و موقعیت یابی صحنه هستند. این سیستم از تداخل سنج ها برای انتشار پرتوهای اندازه گیری استفاده می کند که از آینه های صحنه منعکس می شوند. با تجزیه و تحلیل پرتوهای بازتاب شده با استفاده از اصل داپلر، سیستم تغییرات موقعیت مرحله را در زمان واقعی محاسبه میکند و بازخوردی را به سیستم کنترل حرکت ارائه میکند تا از هماهنگسازی دقیق بین مرحله ویفر و مرحله رتیکل اطمینان حاصل کند. در حالی که سرامیک های سبک وزن SiC برای این کاربرد مناسب هستند، ساخت چنین اجزای پیچیده چالش های مهمی را به همراه دارد. در حال حاضر، تولید کنندگان اصلی تجهیزات مدار مجتمع عمدتاً از شیشه سرامیک یا کوردیریت برای این منظور استفاده می کنند. با این حال، با پیشرفتهایی در علم مواد و تکنیکهای ساخت، محققان آکادمی مصالح ساختمانی چین با موفقیت آینههای سرامیکی SiC با اندازه بزرگ، پیچیده، سبک، کاملاً محصور و سایر اجزای نوری ساختاری-عملکردی برای کاربردهای لیتوگرافی ساختهاند.

(3)لایه های نازک فوتوماسک:

ماسک های نوری که به عنوان رتیکل نیز شناخته می شوند، برای انتقال انتخابی نور و ایجاد الگوهای روی مواد حساس به نور استفاده می شوند. با این حال، تابش نور EUV می تواند باعث گرم شدن قابل توجه ماسک نوری شود و به طور بالقوه به دمای بین 600 تا 1000 درجه سانتیگراد برسد و منجر به آسیب حرارتی شود. برای کاهش این امر، یک لایه نازک SiC اغلب روی ماسک نوری قرار میگیرد تا پایداری حرارتی آن را افزایش داده و از تخریب آن جلوگیری کند.

4. اچ و رسوب پلاسما: حلقه های فوکوس و سایر اجزا

در تولید نیمه هادی، فرآیندهای اچ از پلاسمای تولید شده از گازهای یونیزه (مانند گازهای حاوی فلوئور) برای حذف انتخابی مواد ناخواسته از سطح ویفر استفاده می کنند و الگوهای مدار مورد نظر را پشت سر می گذارند. رسوب لایه نازک، برعکس، شامل رسوب مواد عایق بین لایههای فلزی برای تشکیل لایههای دی الکتریک، شبیه به فرآیند اچ کردن معکوس است. هر دو فرآیند از فناوری پلاسما استفاده می کنند که می تواند برای اجزای محفظه خورنده باشد. بنابراین، این اجزا به مقاومت پلاسما عالی، واکنش پذیری کم با گازهای حاوی فلوئور و هدایت الکتریکی پایین نیاز دارند.

به طور سنتی، قطعات در تجهیزات اچ و رسوب، مانند حلقه های فوکوس، با استفاده از موادی مانند سیلیکون یا کوارتز ساخته می شدند. با این حال، حرکت بی امان به سمت کوچک سازی مدار مجتمع (IC) به طور قابل توجهی تقاضا و اهمیت فرآیندهای اچینگ بسیار دقیق را افزایش داده است. این کوچکسازی استفاده از پلاسماهای پرانرژی را برای حکاکی دقیق در مقیاس میکرو برای دستیابی به اندازه ویژگیهای کوچکتر و ساختارهای پیچیدهتر دستگاه ضروری میکند.

در پاسخ به این تقاضا، رسوب بخار شیمیایی (CVD) کاربید سیلیکون (SiC) به عنوان ماده ترجیحی برای پوششها و اجزاء در تجهیزات اچینگ و رسوبگذاری ظاهر شده است. خواص فیزیکی و شیمیایی برتر آن، از جمله خلوص و یکنواختی بالا، آن را برای این کاربرد بسیار مناسب میسازد. در حال حاضر، اجزای CVD SiC در تجهیزات اچینگ شامل حلقه های فوکوس، سر دوش گاز، صفحات و حلقه های لبه است. در تجهیزات رسوبگذاری، CVD SiC برای درپوشهای محفظه، آسترها و گیرندههای گرافیت با پوشش SiC استفاده میشود.

حلقه فوکوس و گیرنده گرافیت با پوشش SiC

واکنش پذیری کم CVD SiC با گازهای حکاکی مبتنی بر کلر و فلوئور، همراه با رسانایی الکتریکی پایین آن، آن را به یک ماده ایده آل برای اجزایی مانند حلقه های فوکوس در تجهیزات اچ پلاسما تبدیل می کند. حلقه فوکوس که در اطراف حاشیه ویفر قرار گرفته است، جزء مهمی است که با اعمال ولتاژ به حلقه، پلاسما را بر روی سطح ویفر متمرکز می کند و در نتیجه یکنواختی پردازش را افزایش می دهد.

با پیشرفت کوچک سازی IC، نیاز به توان و انرژی پلاسماهای اچینگ به ویژه در تجهیزات اچینگ پلاسمای جفت شده خازنی (CCP) افزایش می یابد. در نتیجه، پذیرش حلقههای فوکوس مبتنی بر SiC به دلیل توانایی آنها در مقاومت در برابر این محیطهای پلاسمایی تهاجمی فزاینده به سرعت در حال افزایش است.**

Semicorex به عنوان یک تولید کننده و تامین کننده با تجربه، مواد تخصصی گرافیت و سرامیک را برای صنایع نیمه هادی و فتوولتائیک ارائه می دهد. اگر سؤالی دارید یا نیاز به جزئیات بیشتری دارید، لطفاً در تماس با ما دریغ نکنید.

تلفن تماس 86-13567891907

ایمیل: sales@semicorex.com