- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پردازش بستر تک کریستال SiC

تک بلورهای سیلیکون کاربید (SiC).عمدتاً با استفاده از روش تصعید تولید می شوند. پس از خارج کردن کریستال از بوته، چندین مرحله پردازش پیچیده برای ایجاد ویفرهای قابل استفاده مورد نیاز است. اولین مرحله تعیین جهت کریستالی بول SiC است. به دنبال این، بول تحت آسیاب قطر خارجی قرار می گیرد تا به شکل استوانه ای برسد. برای ویفرهای SiC نوع n، که معمولاً در دستگاههای قدرت استفاده میشوند، هر دو سطح بالایی و پایینی کریستال استوانهای معمولاً برای ایجاد صفحهای در زاویه 4 درجه نسبت به وجه {0001} ماشینکاری میشوند.

در مرحله بعد، پردازش با لبه جهت یا برش بریدگی ادامه می یابد تا جهت کریستالی سطح ویفر مشخص شود. در تولید قطر بزرگویفرهای SiC، بریدگی جهت دار یک تکنیک رایج است. سپس تک کریستال استوانهای SiC به ورقههای نازک برش داده میشود، عمدتاً با استفاده از تکنیکهای برش چند سیم. این فرآیند شامل قرار دادن مواد ساینده بین سیم برش و کریستال SiC در حین اعمال فشار برای تسهیل حرکت برش است.

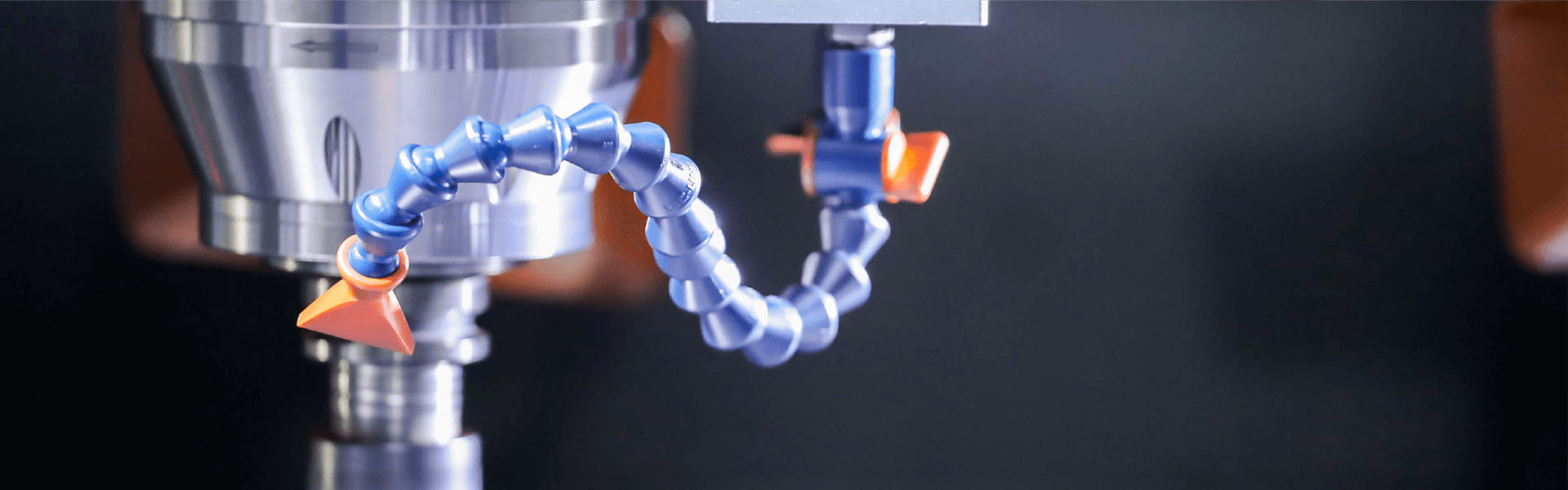

شکل 1 نمای کلی از فناوری پردازش ویفر SiC

(الف) حذف شمش SiC از بوته. (ب) سنگ زنی استوانه ای. ج) برش لبه یا بریدگی جهت دار. (د) برش چند سیم؛ ه) سنگ زنی و پرداخت

پس از برش،ویفرهای SiCاغلب ناهماهنگی در ضخامت و بی نظمی های سطحی را نشان می دهد، که نیاز به درمان مسطح بیشتر دارد. این کار با سنگ زنی برای از بین بردن ناهمواری سطح در سطح میکرون آغاز می شود. در طول این مرحله، عمل ساینده ممکن است باعث ایجاد خراش های ریز و عیوب سطحی شود. بنابراین، مرحله پرداخت بعدی برای دستیابی به یک روکش آینه مانند بسیار مهم است. بر خلاف سنگ زنی، پولیش از ساینده های ظریف تری استفاده می کند و برای جلوگیری از خراش یا آسیب داخلی نیاز به مراقبت دقیق دارد و سطح بالایی از صافی را تضمین می کند.

از طریق این رویه ها،ویفرهای SiCاز پردازش خشن به ماشینکاری دقیق تکامل یافته و در نهایت منجر به ایجاد سطحی مسطح و آینه مانند مناسب برای دستگاه های با کارایی بالا می شود. با این حال، پرداختن به لبه های تیز که اغلب در اطراف محیط ویفرهای صیقلی شکل می گیرند ضروری است. این لبه های تیز در تماس با اجسام دیگر مستعد شکستن هستند. برای کاهش این شکنندگی، سنگ زنی لبه محیط ویفر ضروری است. استانداردهای صنعتی برای اطمینان از قابلیت اطمینان و ایمنی ویفرها در طول استفاده بعدی ایجاد شده است.

سختی استثنایی SiC آن را به یک ماده ساینده ایده آل در کاربردهای مختلف ماشینکاری تبدیل می کند. با این حال، این نیز چالشهایی را در پردازش بولهای SiC به ویفرها ایجاد میکند، زیرا فرآیندی زمانبر و پیچیده است که به طور مداوم در حال بهینهسازی است. یکی از نوآوریهای امیدوارکننده برای بهبود روشهای سنتی برش، فناوری برش لیزری است. در این تکنیک، یک پرتو لیزر از بالای کریستال استوانهای SiC هدایت میشود و در عمق برش مورد نظر تمرکز میکند تا یک ناحیه اصلاحشده در کریستال ایجاد شود. با اسکن کل سطح، این منطقه اصلاح شده به تدریج به یک صفحه تبدیل می شود و امکان جداسازی ورقه های نازک را فراهم می کند. در مقایسه با برش چند سیم معمولی، که اغلب با تلفات قابل توجهی مواجه می شود و ممکن است باعث ایجاد بی نظمی در سطح شود، برش لیزری به طور قابل توجهی از دست دادن و زمان پردازش را کاهش می دهد و آن را به عنوان یک روش امیدوارکننده برای پیشرفت های آینده قرار می دهد.

یکی دیگر از فناوری های نوآورانه برش، استفاده از برش تخلیه الکتریکی است که باعث ایجاد تخلیه بین یک سیم فلزی و کریستال SiC می شود. این روش دارای مزایایی در کاهش از دست دادن کرف و در عین حال افزایش بیشتر کارایی پردازش است.

رویکردی متمایز بهویفر SiCتولید شامل چسباندن یک لایه نازک از تک کریستال SiC به یک بستر ناهمگن است و در نتیجه ساختویفرهای SiC. این فرآیند پیوند و جداسازی با تزریق یون هیدروژن به تک کریستال SiC تا عمق از پیش تعیین شده آغاز می شود. کریستال SiC، که اکنون به یک لایه کاشته شده با یون مجهز شده است، بر روی یک بستر صاف نگهدارنده، مانند SiC چند کریستالی، لایه بندی شده است. با اعمال فشار و گرما، لایه تک کریستالی SiC به زیرلایه نگهدارنده منتقل می شود و جدا شدن کامل می شود. لایه SiC منتقل شده تحت عملیات صاف کردن سطح قرار می گیرد و می توان از آن در فرآیند اتصال مجدد استفاده کرد. اگرچه هزینه زیرلایه نگهدارنده کمتر از تک کریستال های SiC است، چالش های فنی همچنان باقی است. با این وجود، تحقیق و توسعه در این زمینه به طور فعال با هدف کاهش هزینه های کلی تولید ادامه می یابد.ویفرهای SiC.

به طور خلاصه، پردازش ازبسترهای تک کریستالی SiCشامل مراحل متعددی است، از آسیاب و برش تا پولیش و درمان لبه. نوآوریهایی مانند برش لیزری و ماشینکاری تخلیه الکتریکی باعث بهبود کارایی و کاهش ضایعات مواد میشوند، در حالی که روشهای جدید پیوند بستر مسیرهای جایگزینی برای تولید ویفر مقرونبهصرفه ارائه میدهند. از آنجایی که صنعت به تلاش خود برای بهبود تکنیک ها و استانداردها ادامه می دهد، هدف نهایی همچنان تولید محصولات با کیفیت بالا است.ویفرهای SiCکه نیازهای دستگاه های الکترونیکی پیشرفته را برآورده می کند.