- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

گیرنده های پوشش داده شده SiC در فرآیندهای MOCVD

2024-11-08

راپوشش کاربید سیلیکون (SiC).مقاومت شیمیایی و پایداری حرارتی فوق العاده ای را ارائه می دهد و آن را برای رشد موثر اپیتاکسی ضروری می کند. این پایداری برای اطمینان از یکنواختی در سراسر فرآیند رسوب گذاری ضروری است، که به طور مستقیم بر کیفیت مواد نیمه هادی تولید شده تأثیر می گذارد. در نتیجه،گیرنده های پوشش داده شده CVD SiCدر افزایش کارایی و قابلیت اطمینان ساخت نیمه هادی ها اساسی هستند.

مروری بر MOCVD

رسوب بخار شیمیایی فلز-آلی (MOCVD) به عنوان یک تکنیک محوری در قلمرو ساخت نیمه هادی است. این فرآیند شامل رسوب لایه های نازک بر روی یک بستر یا ویفر از طریق واکنش شیمیایی ترکیبات آلی فلزی و هیدریدها است. MOCVD نقش مهمی در تولید مواد نیمه هادی از جمله موارد مورد استفاده در LED ها، سلول های خورشیدی و ترانزیستورهای فرکانس بالا ایفا می کند. این روش امکان کنترل دقیق ترکیب و ضخامت لایههای رسوبشده را فراهم میکند که برای دستیابی به خواص الکتریکی و نوری مورد نظر در دستگاههای نیمهرسانا ضروری است.

در MOCVD، فرآیند اپیتاکسی مرکزی است. اپیتاکسی به رشد یک لایه کریستالی بر روی یک بستر کریستالی اشاره دارد و اطمینان حاصل می کند که لایه رسوب شده ساختار کریستالی زیرلایه را تقلید می کند. این تراز برای عملکرد دستگاه های نیمه هادی حیاتی است، زیرا بر ویژگی های الکتریکی آنها تأثیر می گذارد. فرآیند MOCVD این امر را با ارائه یک محیط کنترل شده که در آن دما، فشار و جریان گاز را می توان با دقت مدیریت کرد تا به رشد همپایی با کیفیت بالا دست یافت، تسهیل می کند.

اهمیت ازگیرنده هاو MOCVD

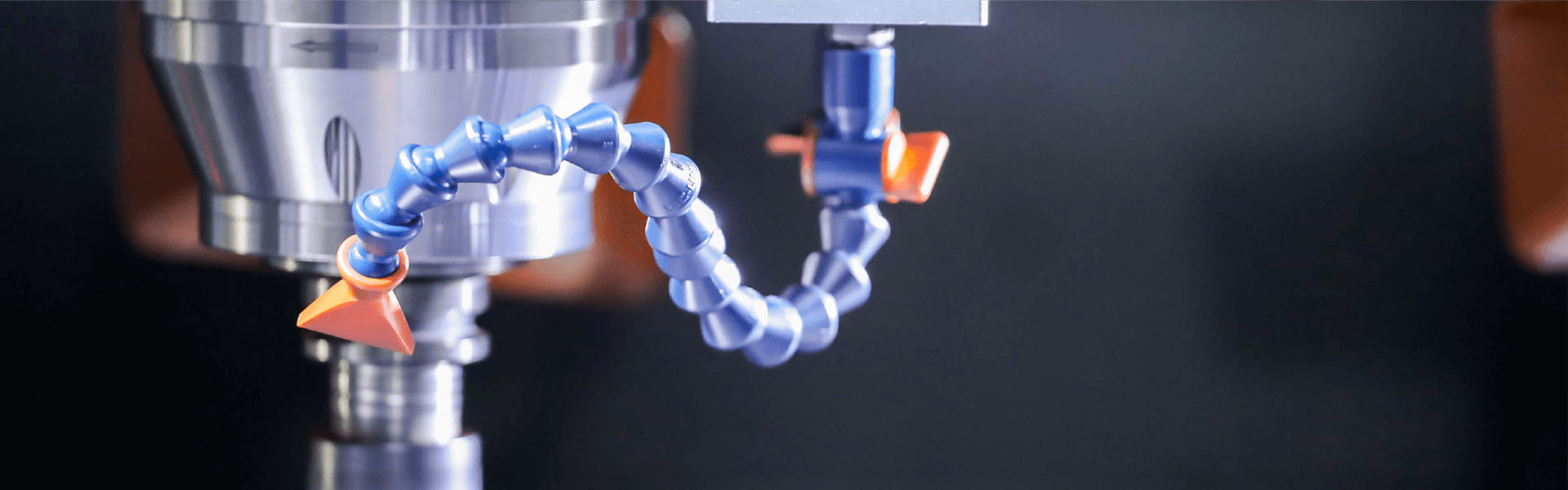

گیرنده ها نقش مهمی در فرآیندهای MOCVD ایفا می کنند. این اجزا به عنوان پایه ای عمل می کنند که ویفرها در طول رسوب بر روی آن قرار می گیرند. وظیفه اصلی سوسپتور جذب و توزیع یکنواخت گرما است که از دمای یکنواخت در سراسر ویفر اطمینان حاصل می کند. این یکنواختی برای رشد اپیتاکسیال یکنواخت حیاتی است، زیرا تغییرات دما می تواند منجر به نقص و ناهماهنگی در لایه های نیمه هادی شود.

یافته های تحقیقات علمی:

گیرنده های گرافیت با پوشش SiCدر فرآیندهای MOCVD بر اهمیت آنها در تهیه لایههای نازک و پوششها در نیمهرساناها و اپتوالکترونیک تاکید میکند. پوشش SiC مقاومت شیمیایی و پایداری حرارتی عالی را فراهم می کند و آن را برای شرایط سخت فرآیندهای MOCVD ایده آل می کند. این پایداری تضمین می کند که گیرنده یکپارچگی ساختاری خود را حتی در دماهای بالا و محیط های خورنده که در ساخت نیمه هادی رایج است، حفظ می کند.

استفاده از گیرنده های پوشش داده شده CVD SiC باعث افزایش کارایی کلی فرآیند MOCVD می شود. با کاهش عیوب و بهبود کیفیت بستر، این گیرنده ها به بازده بالاتر و عملکرد بهتر دستگاه های نیمه هادی کمک می کنند. همانطور که تقاضا برای مواد نیمه هادی با کیفیت بالا همچنان در حال رشد است، نقش گیرنده های پوشش داده شده SiC در فرآیندهای MOCVD به طور فزاینده ای قابل توجه می شود.

نقش گیرنده ها

عملکرد در MOCVD

گیرنده ها به عنوان ستون فقرات فرآیند MOCVD عمل می کنند و یک پلت فرم پایدار برای ویفرها در طول اپیتاکسی فراهم می کنند. آنها گرما را جذب می کنند و آن را به طور مساوی در سطح ویفر توزیع می کنند و شرایط دمایی ثابت را تضمین می کنند. این یکنواختی برای دستیابی به ساخت نیمه هادی با کیفیت بسیار مهم است. راگیرنده های پوشش داده شده CVD SiCبه ویژه به دلیل پایداری حرارتی و مقاومت شیمیایی برتر در این نقش برتری دارد. بر خلاف سوسپتورهای معمولی که اغلب با گرم کردن کل ساختار منجر به هدر رفتن انرژی میشوند، گیرندههای با پوشش SiC گرما را دقیقاً در مکان مورد نیاز متمرکز میکنند. این گرمایش هدفمند نه تنها باعث صرفه جویی در انرژی می شود، بلکه طول عمر عناصر گرمایشی را نیز افزایش می دهد.

تاثیر بر کارایی فرآیند

معرفی ازگیرنده های پوشش داده شده SiCبه طور قابل توجهی کارایی فرآیندهای MOCVD را افزایش داده است. با کاهش عیوب و بهبود کیفیت بستر، این گیرنده ها به بازده بالاتر در ساخت نیمه هادی کمک می کنند. پوشش SiC مقاومت عالی در برابر اکسیداسیون و خوردگی ایجاد می کند و به گیرنده اجازه می دهد یکپارچگی ساختاری خود را حتی در شرایط سخت حفظ کند. این دوام باعث می شود که لایه های اپیتاکسیال به طور یکنواخت رشد کنند و نقص و ناهماهنگی را به حداقل برساند. در نتیجه، سازندگان می توانند دستگاه های نیمه هادی با عملکرد و قابلیت اطمینان بالاتر تولید کنند.

داده های مقایسه ای:

گیرنده های معمولی اغلب به دلیل توزیع ناکارآمد گرما منجر به خرابی زودهنگام بخاری می شوند.

گیرنده های MOCVD با پوشش SiCارائه پایداری حرارتی افزایش یافته، بهبود عملکرد کلی فرآیند.

پوشش SiC

خواص SiC

کاربید سیلیکون (SiC) مجموعه ای منحصر به فرد از خواص را نشان می دهد که آن را به ماده ای ایده آل برای کاربردهای مختلف با کارایی بالا تبدیل می کند. سختی استثنایی و پایداری حرارتی آن به آن اجازه می دهد تا در شرایط شدید مقاومت کند و آن را به گزینه ای ارجح در ساخت نیمه هادی تبدیل می کند. بی اثری شیمیایی SiC تضمین میکند که حتی زمانی که در معرض محیطهای خورنده قرار میگیرد، پایدار میماند، که در طول فرآیند اپیتاکسی در MOCVD بسیار مهم است. این ماده همچنین دارای رسانایی حرارتی بالایی است که انتقال حرارت کارآمد را امکان پذیر می کند، که برای حفظ دمای یکنواخت در سراسر ویفر حیاتی است.

یافته های تحقیقات علمی:

خواص و کاربردهای کاربید سیلیکون (SiC) خواص فیزیکی، مکانیکی، حرارتی و شیمیایی قابل توجه آن را برجسته می کند. این ویژگی ها به استفاده گسترده از آن در شرایط سخت کمک می کند.

پایداری شیمیایی SiC در محیط های با دمای بالا بر مقاومت در برابر خوردگی و توانایی آن برای عملکرد خوب در اتمسفرهای همپای GaN تأکید می کند.

مزایای پوشش SiC

کاربرد ازپوشش های SiC روی گیرنده هامزایای متعددی را ارائه می دهد که کارایی و دوام کلی فرآیندهای MOCVD را افزایش می دهد. پوشش SiC یک سطح سخت و محافظ را فراهم می کند که در برابر خوردگی و تخریب در دماهای بالا مقاومت می کند. این مقاومت برای حفظ یکپارچگی ساختاری گیرنده پوشش داده شده CVD SiC در طول ساخت نیمه هادی ضروری است. این پوشش همچنین خطر آلودگی را کاهش می دهد و تضمین می کند که لایه های اپیتاکسیال به طور یکنواخت بدون نقص رشد می کنند.

یافته های تحقیقات علمی:

پوشش های SiC برای عملکرد مواد پیشرفته نشان می دهد که این پوشش ها سختی، مقاومت در برابر سایش و عملکرد در دمای بالا را بهبود می بخشند.

مزایای ازگرافیت با پوشش SiCمواد انعطاف پذیری خود را در برابر شوک حرارتی و بارهای چرخه ای، که در فرآیندهای MOCVD رایج هستند، نشان می دهند.

توانایی پوشش SiC در مقاومت در برابر شوک حرارتی و بارهای چرخه ای عملکرد سوسپتور را بیشتر می کند. این دوام منجر به عمر طولانیتر و کاهش هزینههای تعمیر و نگهداری میشود و به کارایی هزینه در ساخت نیمهرساناها کمک میکند. با افزایش تقاضا برای دستگاه های نیمه هادی با کیفیت بالا، نقش پوشش های SiC در بهبود عملکرد و قابلیت اطمینان فرآیندهای MOCVD به طور فزاینده ای قابل توجه می شود.

مزایای گیرنده های پوشش داده شده SiC

بهبود عملکرد

گیرنده های پوشش داده شده SiC به طور قابل توجهی عملکرد فرآیندهای MOCVD را افزایش می دهند. پایداری حرارتی استثنایی و مقاومت شیمیایی آنها تضمین می کند که در شرایط سخت معمول در ساخت نیمه هادی مقاومت می کنند. پوشش SiC یک سد قوی در برابر خوردگی و اکسیداسیون ایجاد می کند که برای حفظ یکپارچگی ویفر در طول اپیتاکسی بسیار مهم است. این پایداری امکان کنترل دقیق بر فرآیند رسوب گذاری را فراهم می کند و در نتیجه مواد نیمه هادی با کیفیت بالا با عیوب کمتری تولید می شود.

هدایت حرارتی بالایگیرنده های پوشش داده شده SiCتوزیع موثر گرما در سراسر ویفر را تسهیل می کند. این یکنواختی برای دستیابی به رشد اپیتاکسیال ثابت، که مستقیماً بر عملکرد دستگاه های نیمه هادی نهایی تأثیر می گذارد، حیاتی است. با به حداقل رساندن نوسانات دما، گیرنده های پوشش داده شده SiC به کاهش خطر نقص کمک می کنند و منجر به بهبود قابلیت اطمینان و کارایی دستگاه می شوند.

مزایای کلیدی:

افزایش پایداری حرارتی و مقاومت شیمیایی

توزیع حرارت بهبود یافته برای رشد یکنواخت اپیتاکسیال

کاهش خطر نقص در لایه های نیمه هادی

کارایی هزینه

استفاده ازگیرنده های پوشش داده شده CVD SiCدر فرآیندهای MOCVD نیز مزایای هزینه قابل توجهی را ارائه می دهد. دوام و مقاومت آنها در برابر سایش طول عمر سوسپتورها را افزایش می دهد و نیاز به تعویض مکرر را کاهش می دهد. این طول عمر منجر به هزینه های تعمیر و نگهداری کمتر و خرابی کمتر می شود و به صرفه جویی در هزینه کلی در ساخت نیمه هادی کمک می کند.

مؤسسات تحقیقاتی در چین بر بهبود فرآیندهای تولید گیرندههای گرافیت با پوشش SiC متمرکز شدهاند. هدف از این تلاش ها افزایش خلوص و یکنواختی پوشش ها در عین کاهش هزینه های تولید است. در نتیجه، تولیدکنندگان می توانند با قیمت مقرون به صرفه تری به نتایج باکیفیت دست یابند.

علاوه بر این، افزایش تقاضا برای دستگاه های نیمه هادی با کارایی بالا باعث گسترش بازار گیرنده های پوشش داده شده SiC می شود. توانایی آنها در تحمل دماهای بالا و محیط های خورنده آنها را به ویژه برای کاربردهای پیشرفته مناسب می کند و نقش آنها را در ساخت نیمه هادی های مقرون به صرفه تقویت می کند.

مزایای اقتصادی:

طول عمر بیشتر هزینه های تعویض و نگهداری را کاهش می دهد

بهبود فرآیندهای تولید هزینه های تولید را کاهش می دهد

گسترش بازار ناشی از تقاضا برای دستگاه های با کارایی بالا است

مقایسه با سایر مواد

مواد جایگزین

در حوزه ساخت نیمه هادی، مواد مختلف به عنوان گیرنده در فرآیندهای MOCVD عمل می کنند. مواد سنتی مانند گرافیت و کوارتز به دلیل در دسترس بودن و مقرون به صرفه بودن به طور گسترده ای مورد استفاده قرار گرفته اند. گرافیت، که به دلیل هدایت حرارتی خوب خود شناخته شده است، اغلب به عنوان ماده پایه عمل می کند. با این حال، فاقد مقاومت شیمیایی مورد نیاز برای فرآیندهای رشد اپیتاکسیال است. کوارتز، از طرف دیگر، پایداری حرارتی عالی را ارائه می دهد، اما از نظر استحکام مکانیکی و دوام کوتاه است.

داده های مقایسه ای:

گرافیت: هدایت حرارتی خوب اما مقاومت شیمیایی ضعیف.

کوارتز: پایداری حرارتی عالی اما فاقد استحکام مکانیکی است.

مزایا و معایب

انتخاب بینگیرنده های پوشش داده شده CVD SiCو مواد سنتی به عوامل مختلفی بستگی دارد. گیرندههای پوششدادهشده SiC پایداری حرارتی عالی را فراهم میکنند و امکان دمای پردازش بالاتر را فراهم میکنند. این مزیت منجر به بهبود بازده در ساخت نیمه هادی می شود. پوشش SiC همچنین مقاومت شیمیایی بسیار خوبی را ارائه می دهد و آن را برای فرآیندهای MOCVD که شامل گازهای واکنشی هستند ایده آل می کند.

مزایا گیرنده های پوشش داده شده SiC:

پایداری حرارتی برتر

مقاومت شیمیایی عالی

دوام افزایش یافته

معایب مواد سنتی:

گرافیت: مستعد تجزیه شیمیایی

کوارتز: مقاومت مکانیکی محدود

به طور خلاصه، در حالی که مواد سنتی مانند گرافیت و کوارتز کاربردهای خود را دارند،گیرنده های پوشش داده شده CVD SiCبه دلیل توانایی آنها در مقاومت در برابر شرایط سخت فرآیندهای MOCVD متمایز هستند. ویژگیهای افزایشیافته آنها آنها را به گزینهای ارجح برای دستیابی به اپیتاکسی با کیفیت بالا و دستگاههای نیمهرسانای قابل اعتماد تبدیل میکند.

گیرنده های پوشش داده شده SiCنقش اساسی در تقویت فرآیندهای MOCVD ایفا می کند. آنها مزایای قابل توجهی مانند افزایش طول عمر و نتایج رسوب ثابت ارائه می دهند. این گیرنده ها به دلیل پایداری حرارتی استثنایی و مقاومت شیمیایی در ساخت نیمه هادی ها برتری دارند. با اطمینان از یکنواختی در حین اپیتاکسی، آنها راندمان ساخت و عملکرد دستگاه را بهبود می بخشند. انتخاب گیرنده های پوشش داده شده CVD SiC برای دستیابی به نتایج با کیفیت بالا در شرایط سخت بسیار مهم است. توانایی آنها در تحمل دماهای بالا و محیط های خورنده آنها را در تولید دستگاه های نیمه هادی پیشرفته ضروری می کند.