- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

چه چالش هایی در تولید SiC وجود دارد؟

2025-01-06

SiC به طور گسترده در وسایل نقلیه الکتریکی (EVs) برای اینورترهای کششی و شارژرهای داخلی، و همچنین در برنامههای زیرساختی مانند شارژرهای سریع DC، اینورترهای خورشیدی، سیستمهای ذخیره انرژی و منابع تغذیه بدون وقفه (UPS) استفاده میشود. علیرغم استفاده از SiC در تولید انبوه برای بیش از یک قرن - در ابتدا به عنوان یک ماده ساینده - SiC همچنین عملکرد استثنایی در کاربردهای ولتاژ بالا و توان بالا نشان داده است.

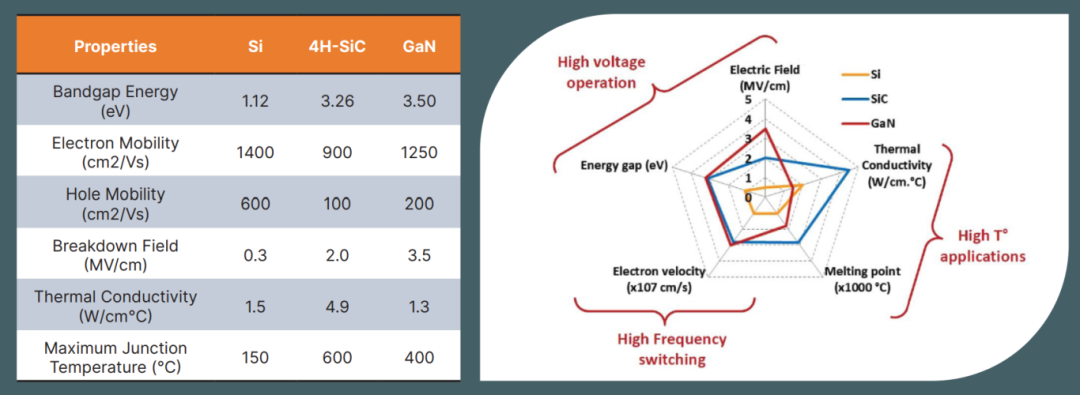

از دیدگاه خواص فیزیکی،کاربید سیلیکونرسانایی حرارتی بالا، سرعت رانش الکترون اشباع بالا، و میدان الکتریکی شکست بالا (همانطور که در شکل 1 نشان داده شده است) را نشان می دهد. در نتیجه، سیستم های مبتنی بر کاربید سیلیکون می توانند به میزان قابل توجهی تلفات انرژی را کاهش دهند و در حین کار به سرعت سوئیچینگ سریع تری دست یابند. در مقایسه با دستگاههای ماسفت و IGBT سیلیکونی سنتی، کاربید سیلیکون میتواند این مزایا را در اندازههای کوچکتر ارائه دهد و راندمان بالاتر و عملکرد برتر را ارائه دهد.

شکل 1: ویژگی های سیلیکون و مواد باندگپ گسترده

عملکرد کاربید سیلیکون می تواند از حد مجاز فراتر رودسیلیکونبا فرکانس های عملیاتی بالاتر از IGBT های سیلیکونی، و همچنین می تواند چگالی توان را به میزان قابل توجهی افزایش دهد.

شکل 2: SiC در مقابل Si

فرصت ها چه می کندسیلیکون کاربیدحاضر؟

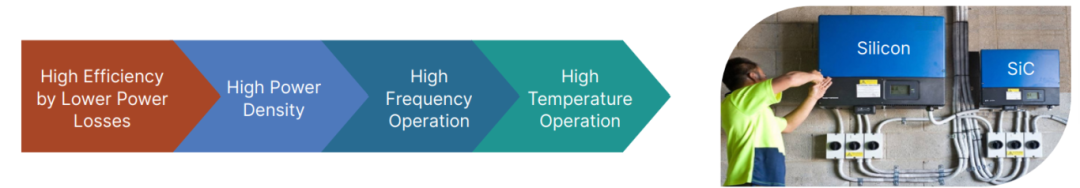

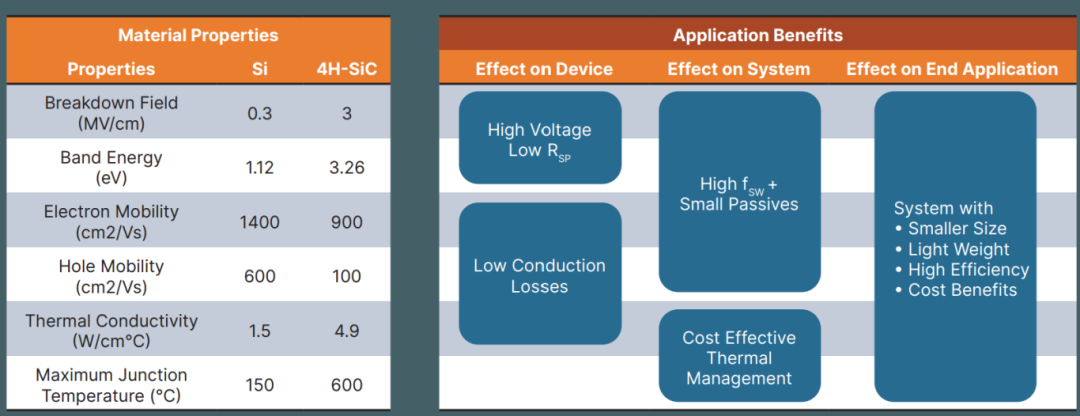

برای تولید کنندگان، کاربید سیلیکون به عنوان یک مزیت رقابتی قابل توجه تلقی می شود. این نه تنها فرصت هایی را برای ساخت سیستم های کم مصرف فراهم می کند، بلکه به طور موثر اندازه، وزن و هزینه کلی این سیستم ها را کاهش می دهد. این به این دلیل است که سیستمهایی که از کاربید سیلیکون استفاده میکنند در مقایسه با سیستمهای مبتنی بر سیلیکون عموماً از نظر انرژی کارآمدتر، فشردهتر و بادوامتر هستند و به طراحان اجازه میدهند تا با کاهش اندازه اجزای غیرفعال هزینهها را کاهش دهند. به طور خاص، به دلیل تولید گرمای کمتر دستگاههای SiC، دمای عملیاتی را میتوان زیر دمای راهحلهای سنتی نگه داشت، همانطور که در شکل 3 نشان داده شده است.

شکل 3: مزایای کاربردهای کاربید سیلیکون

در مرحله طراحی و ساخت، استفاده از فنآوریهای جدید پیوند تراشه، مانند تف جوشی، میتواند اتلاف گرمای مؤثرتر را تسهیل کرده و قابلیت اطمینان اتصال را تضمین کند. در مقایسه با دستگاههای سیلیکونی، دستگاههای SiC میتوانند در ولتاژهای بالاتر کار کنند و سرعت سوئیچینگ سریعتری ارائه دهند. این مزایا به طراحان این امکان را میدهد تا در نحوه بهینهسازی عملکرد در سطح سیستم و در عین حال افزایش رقابت در هزینه، تجدید نظر کنند. در حال حاضر، بسیاری از دستگاههای با کارایی بالا از فناوری SiC استفاده میکنند، از جمله دیودهای کاربید سیلیکون، ماسفتها و ماژولها.

در مقایسه با مواد سیلیکونی، عملکرد برتر SiC چشم اندازهای وسیعی را برای کاربردهای در حال ظهور باز می کند. دستگاههای SiC معمولاً برای ولتاژهای کمتر از 650 ولت طراحی میشوند و بهویژه بالای 1200 ولت، SiC به انتخاب ارجح برای بسیاری از کاربردها تبدیل میشود. انتظار میرود کاربردهایی مانند اینورترهای خورشیدی، ایستگاههای شارژ EV، و تبدیل صنعتی AC به DC به تدریج به سمت فناوری SiC تغییر کنند. یکی دیگر از زمینه های کاربردی ترانسفورماتورهای حالت جامد است که در آن ترانسفورماتورهای مسی و مغناطیسی موجود به تدریج با فناوری SiC جایگزین می شوند و کارایی و قابلیت اطمینان بالاتری را در انتقال و تبدیل نیرو ارائه می دهند.

آنچه که چالش های تولید انجام می دهدسیلیکون کاربیدصورت؟

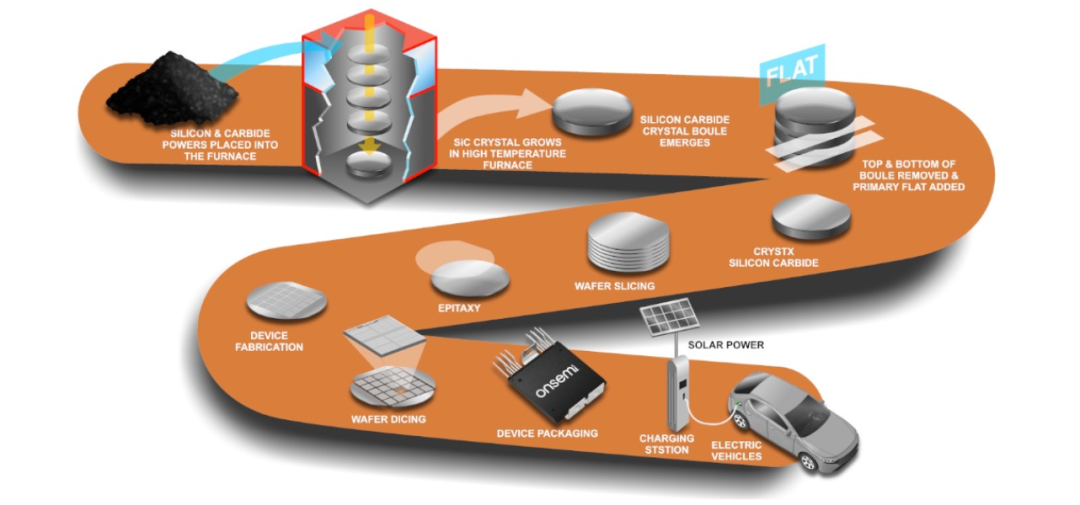

اگرچه کاربید سیلیکون دارای پتانسیل گسترده ای در بازار است، فرآیند تولید آن نیز با چالش های متعددی مواجه است. در ابتدا باید از خلوص مواد خام - یعنی گرانول ها یا پودرهای SiC - اطمینان حاصل شود. به دنبال این، تولید شمش های SiC بسیار سازگار (همانطور که در شکل 4 نشان داده شده است) نیاز به انباشته شدن تجربه در هر مرحله پردازش بعدی دارد تا از قابلیت اطمینان محصول نهایی اطمینان حاصل شود (همانطور که در شکل 5 نشان داده شده است).

چالش منحصر به فرد SiC این است که فاز مایع ندارد، به این معنی که نمی توان آن را با استفاده از روش های ذوب سنتی رشد داد. رشد کریستال باید تحت فشارهای دقیق کنترل شده اتفاق بیفتد و ساخت SiC را پیچیده تر از سیلیکون می کند. اگر پایداری در محیطهای با دمای بالا و فشار پایین حفظ شود، SiC مستقیماً بدون گذر از فاز مایع به مواد گازی تجزیه میشود.

با توجه به این ویژگی، رشد کریستال SiC به طور معمول از تکنیک های تصعید یا انتقال بخار فیزیکی (PVT) استفاده می کند. در این فرآیند، پودر SiC را در یک بوته داخل کوره قرار می دهند و تا دمای بالا (بیش از 2200 درجه سانتی گراد) حرارت می دهند. همانطور که SiC تصعید می شود، بر روی یک بلور دانه متبلور می شود و یک کریستال تشکیل می دهد. بخش مهمی از روش رشد PVT، کریستال بذر است که قطر آن مشابه قطر شمش است. قابل ذکر است که سرعت رشد فرآیند PVT بسیار آهسته و تقریباً 0.1 تا 0.5 میلی متر در ساعت است.

شکل 4: پودر سیلیکون کاربید، شمش و ویفر

به دلیل سختی فوق العاده SiC در مقایسه با سیلیکون،ویفرفرآیند تولید نیز پیچیده تر است. SiC یک ماده فوقالعاده سخت است که برش آن را حتی با ارههای الماسی دشوار میکند، سختی که آن را از بسیاری از مواد نیمهرسانای دیگر متمایز میکند. اگرچه در حال حاضر چندین روش برای برش شمش ها به ویفر وجود دارد، این روش ها به طور بالقوه می توانند نقص هایی را در تک کریستال ایجاد کنند که بر کیفیت مواد نهایی تأثیر می گذارد.

شکل 5: فرآیند تولید کاربید سیلیکون از مواد اولیه تا محصولات نهایی

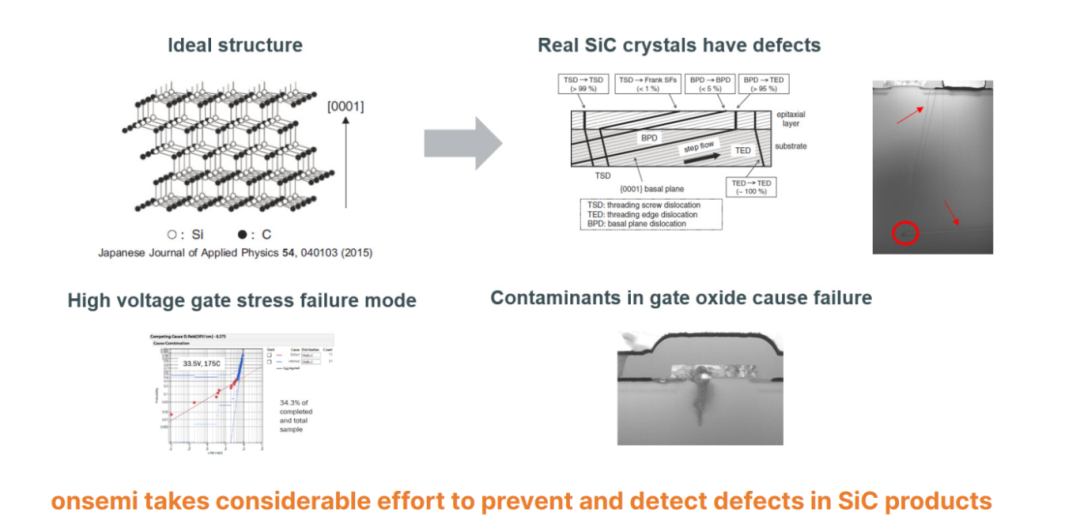

علاوه بر این، تولید در مقیاس بزرگ SiC نیز با چالش هایی مواجه است. SiC ذاتاً در مقایسه با سیلیکون عیوب بیشتری دارد. فرآیند دوپینگ آن بسیار پیچیده است و تولید ویفرهای SiC با اندازه بزرگ و کم عیب مستلزم هزینه های بالاتر تولید و پردازش است. بنابراین، ایجاد یک فرآیند توسعه کارآمد و دقیق از ابتدا برای اطمینان از تولید مداوم محصولات با کیفیت بسیار مهم است.

شکل 6: چالش ها - ویفرها و عیوب سیلیکون کاربید

ما در Semicorex در این زمینه تخصص داریمگرافیت با پوشش SiC/TaCراه حل های اعمال شده در تولید نیمه هادی SiC، اگر سؤالی دارید یا نیاز به جزئیات بیشتری دارید، لطفاً در تماس با ما تردید نکنید.

تلفن تماس: +86-13567891907

ایمیل: sales@semicorex.com