- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

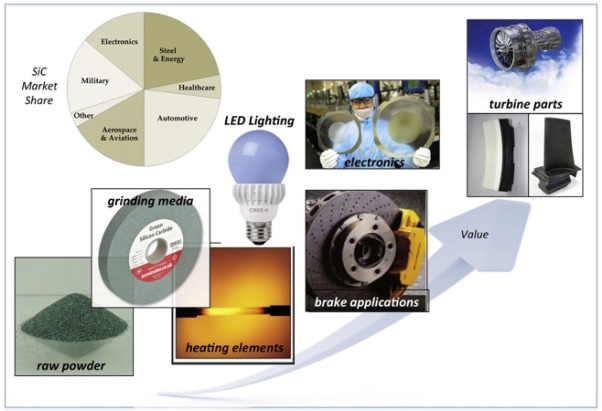

چشم انداز کاربرد زیرلایه های کاربید سیلیکون 12 اینچی

2025-01-10

مشخصات مواد و الزامات فنی 12 اینچ چیست؟بسترهای کاربید سیلیکون?

الف. خصوصیات فیزیکی و شیمیایی اولیه کاربید سیلیکون

یکی از برجستهترین ویژگیهای سیلیکون کاربید، عرض باند پهن آن است، تقریباً 3.26 eV برای 4H-SiC یا 3.02 eV برای 6H-SiC، که به طور قابل توجهی بالاتر از 1.1 eV سیلیکون است. این شکاف پهن به SiC اجازه می دهد تا تحت قدرت میدان الکتریکی بسیار بالا کار کند و گرمای قابل توجهی را بدون شکست یا شکست حرارتی تحمل کند، و آن را به ماده ترجیحی برای دستگاه های الکترونیکی در محیط های با ولتاژ بالا و دمای بالا تبدیل می کند.

میدان الکتریکی با شکست بالا: میدان الکتریکی شکست زیاد SiC (حدود 10 برابر سیلیکون) آن را قادر میسازد تا تحت ولتاژ بالا به طور پایدار کار کند و در سیستمهای الکترونیکی قدرت، به ویژه در خودروهای الکتریکی، مبدلهای قدرت و صنعتی، چگالی توان و کارایی بالایی به دست آورد. منابع تغذیه

مقاومت در برابر دمای بالا: رسانایی حرارتی بالای SiC و توانایی مقاومت در برابر دماهای بالا (تا 600 درجه سانتیگراد یا بالاتر) آن را به گزینه ای ایده آل برای دستگاه های مورد نیاز برای کار در محیط های شدید، به ویژه در صنایع خودروسازی و هوافضا تبدیل می کند.

عملکرد فرکانس بالا: اگرچه تحرک الکترون SiC کمتر از سیلیکون است، اما همچنان برای پشتیبانی از کاربردهای فرکانس بالا کافی است. بنابراین، SiC نقش مهمی در زمینههای فرکانس بالا مانند ارتباطات بیسیم، رادار و تقویتکنندههای توان فرکانس بالا دارد.

مقاومت در برابر تشعشع: مقاومت در برابر تشعشعات قوی SiC به ویژه در دستگاههای فضایی و الکترونیک انرژی هستهای مشهود است، جایی که میتواند در برابر تداخل تشعشعات خارجی بدون کاهش قابل توجه عملکرد مواد مقاومت کند.

ب. شاخص های فنی کلیدی زیرلایه های 12 اینچی

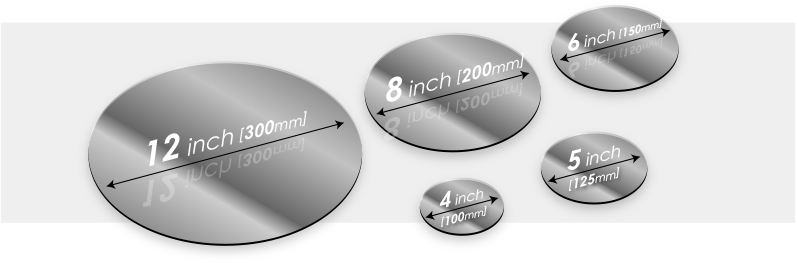

مزایای زیرلایه های کاربید سیلیکون 12 اینچی (300 میلی متر) نه تنها در افزایش اندازه بلکه در الزامات فنی جامع آنها نیز منعکس می شود که مستقیماً دشواری ساخت و عملکرد دستگاه های نهایی را تعیین می کند.

ساختار کریستالی: SiC عمدتاً دارای دو ساختار کریستالی مشترک است:4H-SiC و 6H-SiC. 4H-SiCبا تحرک الکترون بالاتر و هدایت حرارتی عالی، برای کاربردهای با فرکانس بالا و توان بالا مناسبتر است، در حالی که 6H-SiC دارای چگالی نقص بالاتر و عملکرد الکترونیکی ضعیفتری است که معمولاً برای کاربردهای کم مصرف و فرکانس پایین استفاده میشود. برای زیرلایه های 12 اینچی، انتخاب ساختار کریستالی مناسب بسیار مهم است. 4H-SiC، با نقص کریستالی کمتر، برای کاربردهای با فرکانس بالا و توان بالا مناسب تر است.

کیفیت سطح زیرلایه: کیفیت سطح زیرلایه تأثیر مستقیمی بر عملکرد دستگاه دارد. صافی سطح، زبری و تراکم نقص همگی باید به شدت کنترل شوند. یک سطح ناهموار نه تنها بر کیفیت کریستالی دستگاه تأثیر می گذارد بلکه می تواند منجر به خرابی زودهنگام دستگاه شود. بنابراین، بهبود صافی سطح زیرلایه از طریق فناوری هایی مانند پولیش مکانیکی شیمیایی (CMP) بسیار مهم است.

کنترل ضخامت و یکنواختی: افزایش اندازه بسترهای 12 اینچی به معنای نیازهای بالاتر برای یکنواختی ضخامت و کیفیت کریستال است. ضخامت ناسازگار می تواند منجر به تنش حرارتی ناهموار شود و بر عملکرد و قابلیت اطمینان دستگاه تأثیر بگذارد. برای اطمینان از کیفیت بالای بسترهای 12 اینچی، رشد دقیق و فرآیندهای برش و پرداخت بعدی باید برای تضمین ثبات ضخامت استفاده شود.

ج. اندازه و مزایای تولید زیرلایه های 12 اینچی

همانطور که صنعت نیمه هادی ها به سمت بسترهای بزرگتر حرکت می کند، بسترهای کاربید سیلیکون 12 اینچی مزایای قابل توجهی در کارایی تولید و مقرون به صرفه بودن دارند. در مقایسه با سنتیبسترهای 6 اینچی و 8 اینچیزیرلایههای 12 اینچی میتوانند برشهای تراشههای بیشتری را فراهم کنند و تعداد تراشههای تولید شده در هر دوره تولید را به میزان قابل توجهی افزایش دهند و در نتیجه هزینه تراشههای واحد را به میزان قابل توجهی کاهش دهند. علاوه بر این، سایز بزرگتر زیرلایههای 12 اینچی، بستر بهتری را برای تولید کارآمد مدارهای مجتمع، کاهش مراحل تولید تکراری و بهبود راندمان کلی تولید فراهم میکند.

زیرلایه های کاربید سیلیکون 12 اینچی چگونه ساخته می شوند؟

الف. تکنیک های رشد کریستال

روش تصعید (PVT):

روش تصعید (انتقال بخار فیزیکی، PVT) یکی از متداولترین روشهای رشد کریستال کاربید سیلیکون است، به ویژه برای تولید زیرلایههای کاربید سیلیکون با اندازه بزرگ مناسب است. در این فرآیند، مواد خام کاربید سیلیکون در دماهای بالا تعالی مییابند و کربن گازی و سیلیکون روی بستر داغ دوباره ترکیب میشوند تا به کریستال تبدیل شوند. از مزایای روش سابلیمیشن می توان به خلوص مواد بالا و کیفیت کریستال خوب، مناسب برای تولید محصولات با تقاضای بالا اشاره کرد.زیرلایه های 12 اینچی. با این حال، این روش همچنین با چالش هایی مانند سرعت رشد آهسته و الزامات بالا برای کنترل دقیق دما و جو مواجه است.

روش CVD (رسوب شیمیایی بخار):

در فرآیند CVD، پیش سازهای گازی (مانند SiCl4 و C6H6) تجزیه می شوند و بر روی بستر رسوب می کنند تا در دماهای بالا یک لایه تشکیل دهند. در مقایسه با PVT، روش CVD میتواند رشد یکنواختتر فیلم را فراهم کند و برای تجمع مواد لایه نازک و عملکرد سطح مناسب است. اگرچه روش CVD مشکلاتی در کنترل ضخامت دارد، اما هنوز به طور گسترده برای بهبود کیفیت کریستال و یکنواختی بستر استفاده می شود.

ب. تکنیک های برش و پرداخت زیرلایه

برش کریستال:

برش زیرلایه های 12 اینچی از کریستال های بزرگ یک تکنیک پیچیده است. فرآیند برش کریستال مستلزم کنترل دقیق تنش مکانیکی است تا اطمینان حاصل شود که زیرلایه در طول برش ترک نمی خورد یا ریزترک ایجاد نمی کند. برای بهبود دقت برش، اغلب از فناوری برش لیزری استفاده می شود، یا با ابزارهای مکانیکی اولتراسونیک و با دقت بالا ترکیب می شود تا کیفیت برش را افزایش دهد.

پرداخت و درمان سطح:

پولیش مکانیکی شیمیایی (CMP) یک فناوری کلیدی برای بهبود کیفیت سطح زیرلایه است. این فرآیند از طریق عمل هم افزایی اصطکاک مکانیکی و واکنش های شیمیایی، عیوب میکرو را بر روی سطح بستر حذف می کند و صافی و صافی را تضمین می کند. عملیات سطحی نه تنها براقیت زیرلایه را بهبود می بخشد، بلکه عیوب سطح را نیز کاهش می دهد و در نتیجه عملکرد دستگاه های بعدی را بهینه می کند.

ج. کنترل عیوب بستر و بازرسی کیفیت

انواع نقص:

نقص های رایج دربسترهای کاربید سیلیکونشامل دررفتگی ها، عیوب شبکه و ریزترک ها می شود. این عیوب می توانند به طور مستقیم بر عملکرد الکتریکی و پایداری حرارتی دستگاه ها تأثیر بگذارند. بنابراین، کنترل دقیق بروز این عیوب در طول رشد بستر، برش و پرداخت ضروری است. دررفتگی ها و عیوب شبکه معمولاً از رشد نامناسب کریستال یا دمای بیش از حد برش منشاء می گیرند.

ارزیابی کیفیت:

برای اطمینان از کیفیت بستر، فناوریهایی مانند میکروسکوپ الکترونی روبشی (SEM) و میکروسکوپ نیروی اتمی (AFM) معمولاً برای بازرسی کیفیت سطح استفاده میشوند. علاوه بر این، آزمایشهای عملکرد الکتریکی (مانند رسانایی و تحرک) میتوانند کیفیت زیرلایه را بیشتر ارزیابی کنند.

بسترهای کاربید سیلیکون 12 اینچی در کدام زمینه ها اعمال می شوند؟

الف. الکترونیک قدرت و دستگاه های نیمه هادی قدرت

زیرلایه های کاربید سیلیکون 12 اینچی به طور گسترده در دستگاه های نیمه هادی قدرت، به ویژه در ماسفت ها، IGBT ها و دیودهای شاتکی استفاده می شود. این دستگاه ها به طور گسترده در مدیریت کارآمد انرژی، منابع تغذیه صنعتی، مبدل ها و وسایل نقلیه الکتریکی استفاده می شوند. ویژگیهای تحمل ولتاژ بالا و تلفات سوئیچینگ کم دستگاههای SiC آنها را قادر میسازد تا راندمان تبدیل توان را به میزان قابل توجهی بهبود بخشند، اتلاف انرژی را کاهش دهند و توسعه فناوریهای انرژی سبز را ارتقا دهند.

ب. انرژی های نو و وسایل نقلیه الکتریکی

در خودروهای الکتریکی، زیرلایههای کاربید سیلیکون 12 اینچی میتوانند کارایی سیستمهای محرک الکتریکی را افزایش داده و سرعت و برد شارژ باتری را بهبود بخشند. با توجه به تواناییمواد کاربید سیلیکونبرای کنترل موثر سیگنال های ولتاژ و فرکانس بالا، آنها همچنین در تجهیزات شارژ پرسرعت در ایستگاه های شارژ خودروهای الکتریکی ضروری هستند.

ج. ارتباطات 5G و الکترونیک فرکانس بالا

زیرلایه های کاربید سیلیکون 12 اینچی، با عملکرد عالی فرکانس بالا، به طور گسترده در ایستگاه های پایه 5G و دستگاه های RF با فرکانس بالا استفاده می شود. آنها می توانند به طور قابل توجهی کارایی انتقال سیگنال را بهبود بخشند و از دست دادن سیگنال را کاهش دهند و از انتقال داده با سرعت بالا در شبکه های 5G پشتیبانی کنند.

د. بخش انرژی

بسترهای کاربید سیلیکون همچنین کاربردهای مهمی در زمینه انرژی های تجدیدپذیر مانند اینورترهای فتوولتائیک و تولید برق بادی دارند. با بهبود راندمان تبدیل انرژی، دستگاههای SiC میتوانند تلفات انرژی را کاهش داده و پایداری و قابلیت اطمینان تجهیزات شبکه برق را افزایش دهند.

چالش ها و تنگناهای زیرلایه های کاربید سیلیکون 12 اینچی چیست؟

الف. هزینه های ساخت و تولید در مقیاس بزرگ

هزینه تولید 12 اینچویفرهای کاربید سیلیکونبالا باقی می ماند، که عمدتاً در مواد خام، سرمایه گذاری تجهیزات، و تحقیق و توسعه فناوری منعکس می شود. چگونگی شکستن چالشهای فنی تولید در مقیاس بزرگ و کاهش هزینههای تولید واحد، کلید ترویج عمومیت فناوری کاربید سیلیکون است.

ب. عیوب بستر و ثبات کیفیت

اگرچه بسترهای 12 اینچی دارای مزایای تولید هستند، اما ممکن است در طول فرآیندهای رشد کریستالی، برش و پرداخت آنها نقصهایی ایجاد شود که منجر به کیفیت ناسازگاری بستر میشود. چگونگی کاهش تراکم نقص و بهبود ثبات کیفیت از طریق فناوریهای نوآورانه، تمرکز تحقیقات آینده است.

ج. تقاضا برای به روز رسانی تجهیزات و فناوری

تقاضا برای تجهیزات برش و پرداخت با دقت بالا در حال افزایش است. در عین حال، بازرسی دقیق کیفیت زیرلایهها بر اساس فناوریهای تشخیص جدید (مانند میکروسکوپ نیروی اتمی، اسکن پرتو الکترونی و غیره) کلید بهبود راندمان تولید و کیفیت محصول است.

ما در Semicorex طیف وسیعی ازویفر با کیفیت بالابه طور دقیق مهندسی شده تا نیازهای مورد نیاز صنعت نیمه هادی ها را برآورده کند، اگر سؤالی دارید یا به جزئیات بیشتری نیاز دارید، لطفاً در تماس با ما دریغ نکنید.

تلفن تماس: +86-13567891907

ایمیل: sales@semicorex.com