- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پودر کاربید سیلیکون درجه الکترونیکی

2025-03-18

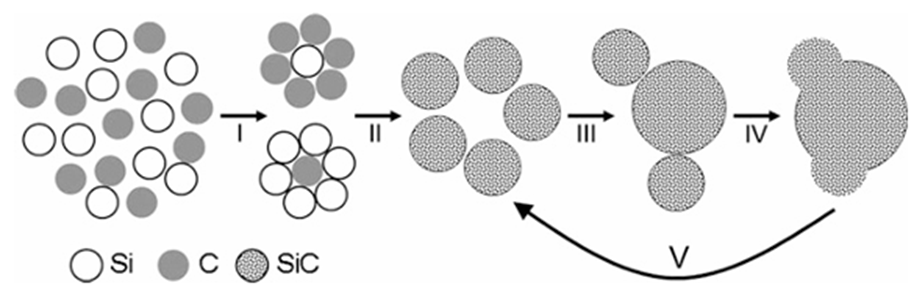

به عنوان ماده اصلی نیمه هادی های نسل سوم ،کاربید سیلیکون (SIC)نقش مهمی در زمینه های فناوری پیشرفته مانند وسایل نقلیه جدید انرژی ، ذخیره انرژی فتوولتائیک و ارتباطات 5G به دلیل ویژگی های بدنی عالی آن ایفا می کند. در حال حاضر ، سنتز پودر کاربید سیلیکون درجه الکترونیکی عمدتاً به روش سنتز با دمای بالا (روش سنتز احتراق) متکی است. این روش از طریق واکنش احتراق پودر Si و پودر C همراه با یک منبع گرمای خارجی (مانند گرمایش سیم پیچ القایی) به سنتز کاربید سیلیکون دست می یابد.

پارامترهای فرآیند کلیدی بر کیفیتپودر

1. تأثیر نسبت C/Si:

راندمان سنتز پودر SIC از نزدیک با نسبت سیلیکون به کربن (SI/C) مرتبط است. به طور کلی ، نسبت C/SI از 1: 1 به جلوگیری از احتراق ناقص کمک می کند و از میزان تبدیل بالاتر اطمینان می یابد. در حالی که یک انحراف جزئی از این نسبت در ابتدا می تواند میزان تبدیل واکنش احتراق را افزایش دهد ، بیش از نسبت C/SI از 1.1: 1 می تواند منجر به مشکلات شود. کربن اضافی ممکن است در ذرات SIC به دام بیفتد و باعث می شود حذف و تأثیر آن بر خلوص مواد دشوار شود.

2. تأثیر دمای واکنش:

دمای واکنش به طور قابل توجهی بر ترکیب فاز و خلوص پودر SIC تأثیر می گذارد:

-در دمای 1800 درجه سانتیگراد ، در درجه اول 3C-SIC (β-SIC) تولید می شود.

-در حدود 1800 درجه سانتیگراد ، β-sic شروع به تبدیل به تدریج به α-sic می کند.

- در دمای 2000 درجه سانتیگراد ، این ماده تقریباً به α-SIC تبدیل می شود ، که باعث افزایش ثبات آن می شود.

3. اثر فشار واکنش

فشار واکنش بر توزیع اندازه ذرات و مورفولوژی پودر SIC تأثیر می گذارد. فشار واکنش بالاتر به کنترل اندازه ذرات و بهبود پراکندگی و یکنواختی پودر کمک می کند.

4- اثر زمان واکنش

زمان واکنش بر ساختار فاز و اندازه دانه پودر SIC تأثیر می گذارد: در شرایط دمای بالا (مانند 2000 ℃) ، ساختار فاز SIC به تدریج از 3C-SIC به 6H-SIC تغییر می کند. هنگامی که زمان واکنش بیشتر شود ، 15R-SIC حتی ممکن است تولید شود. علاوه بر این ، درمان با دمای طولانی مدت ، تصعید و رشد مجدد ذرات را تشدید می کند و باعث می شود ذرات کوچک به تدریج جمع شوند تا ذرات بزرگ تشکیل شوند.

روش های آماده سازی برای پودر sic

آماده سازیپودر کاربید سیلیکون (sic)علاوه بر روش سنتز احتراق.

1. روش فاز جامد: کاهش حرارتی کربن

- مواد اولیه: دی اکسید سیلیکون (SIO₂) به عنوان منبع سیلیکون و کربن سیاه به عنوان منبع کربن.

- فرآیند: این دو ماده به نسبت دقیق مخلوط شده و در دمای بالا گرم می شوند ، جایی که برای تولید پودر SIC واکنش نشان می دهند.

-مزایا: این روش به خوبی تثبیت شده و برای تولید در مقیاس بزرگ مناسب است.

- معایب: کنترل خلوص پودر حاصل می تواند چالش برانگیز باشد.

2. روش فاز مایع: روش ژل SOL

- اصل: این روش شامل حل نمک های الکل یا نمک های معدنی برای ایجاد یک راه حل یکنواخت است. از طریق هیدرولیز و واکنش های پلیمریزاسیون ، یک SOL تشکیل می شود که سپس برای به دست آوردن پودر SIC خشک و تحت درمان قرار می گیرد.

- مزایا: این فرآیند پودر SIC فوق العاده با اندازه ذرات یکنواخت را به دست می آورد.

- معایب: پیچیده تر است و هزینه های تولید بالاتر را متحمل می شود.

3. روش فاز گاز: رسوب بخار شیمیایی (CVD)

- مواد اولیه: پیش سازهای گازی مانند Silane (SIH₄) و Tetrachloride کربن (CCL₄).

- فرآیند: گازهای پیش ساز در یک محفظه بسته واکنش های شیمیایی را منتشر کرده و تحت واکنش شیمیایی قرار می گیرند و در نتیجه رسوب و تشکیل SIC ایجاد می شود.

- مزایا: پودر SIC تولید شده از طریق این روش از خلوص بالایی برخوردار است و برای برنامه های نیمه هادی سطح بالا مناسب است.

- معایب: تجهیزات گران است و روند تولید پیچیده است.

این روش ها مزایا و معایب مختلفی را ارائه می دهند و آنها را برای برنامه های مختلف و مقیاس تولید مناسب می کند.

Semicorex با خلوص بالایی ارائه می دهدپودر کاربید سیلیکونبشر اگر سؤالی دارید یا به جزئیات بیشتری احتیاج دارید ، لطفاً در تماس با ما دریغ نکنید.

تلفن با شماره +86-13567891907 تماس بگیرید

ایمیل: sales@semicorex.com