- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

معرفی مواد آلومینا

2025-04-30

سرامیکمؤلفه ها از خواص بسیار خوبی مانند سختی بالا ، مقاومت مکانیکی بالا ، مقاومت در برابر سایش فوق العاده ، مقاومت در برابر دمای بالا ، مقاومت بالا و عملکرد عایق الکتریکی خوب برخوردار هستند. آنها می توانند در محیط های ویژه مانند خلاء و درجه حرارت بالا ، نیازهای عملکردی پیچیده تولید نیمه هادی را برآورده کنند. آنها نقش غیر قابل تعویض و مهمی در خطوط تولید تولید نیمه هادی دارند. برنامه های آنها تقریباً تمام تجهیزات تولید نیمه هادی را پوشش می دهد و مؤلفه های اصلی تجهیزات تولید نیمه هادی است. با توسعه مداوم صنعت نیمه هادی ، اهمیت اجزای سرامیک آلومینا در زنجیره صنعتی برجسته تر خواهد شد.

با کاهش اندازه ویژگی تراشه ، تجهیزات نیمه هادی نیازهای سختگیرانه تری بر روی قطعات دارند و چگالی ، یکنواختی ، مقاومت در برابر خوردگی و غیره لازم است. در سالهای اخیر ، محققان داخلی و خارجی فرآیندهای جدیدی را برای بهبود شرایط پخت و پز مواد سرامیکی آلومینا ایجاد کرده اند ، به طوری که آنها می توانند به سرعت تراکم سریع مواد در دمای پایین تر ، مانند پخت و پز با درجه حرارت بالا ، پخت و پز ، فلاش ، پخت و پز سرد و سوزن شدن فشار دست یابند. در میان آنها ، پخت و پز سرد این است که یک حلال گذرا را به پودر اضافه کنید و یک فشار بزرگ (500 mpa 350 ~ 350) برای تقویت بازآرایی و انتشار بین ذرات اعمال کنید ، به طوری که می توان پودر سرامیک را در دمای پایین تر (300 300 120 120) و زمان کوتاه تر کرد.

در حال حاضر ، فرآیند تولید مدار جهانی یکپارچه به یک فرآیند پیشرفته تر در سطح 3 نانومتر توسعه یافته است. تجهیزات نیمه هادی و اجزای دقیق تجهیزات نیمه هادی باید به طور مداوم توسعه یافته و به روز شوند و برای برآورده کردن نیازهای تولید پایین دست باید پیشرفت فرآیند انجام شود. پس از بروزرسانی تجهیزات نیمه هادی ، الزامات خاص تجهیزات جدید برای اجزای همزمان تغییر می کند. با توسعه فناوری نیمه هادی ، نیازهای عملکردی برای اجزای سرامیکی آلومینا بیشتر و بیشتر می شود ، از جمله مقاومت بالاتر سایش ، مقاومت در برابر دمای بالا و عایق الکتریکی بهتر. روند صنعت تمایل به ایجاد خلوص بالاتر ، مواد پودر آلومینا ساختار دقیق تر و اتخاذ فن آوری های پیشرفته آماده سازی دارد.

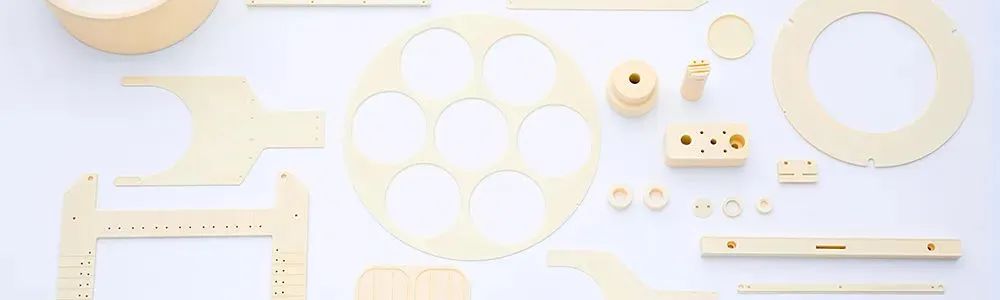

سرامیک آلومینادر صورت استفاده در میدان نیمه هادی ، به طور کلی بیشتر از 99.5 ٪ ، نیازهای خلوص بسیار بالایی دارند. در میدان نیمه هادی ، قطعات سرامیکی آلومینا یکی از بخش های اصلی تجهیزات نیمه هادی است. بیشتر آنها در اتاق های نزدیک به ویفر استفاده می شود. در تجهیزات نیمه هادی ، آنها با استفاده طبقه بندی می شوند و عمدتاً به سیلندرهای حلقوی ، راهنماهای جریان هوا ، واشرهای ثابت بار ، واشرهای دست ، ماژول ها و غیره تقسیم می شوند.

در فرآیند اچینگ ، به منظور کاهش آلودگی ویفر در حین اچ پلاسما ، پوشش های آلومینا با خلوص بالا یا سرامیک آلومینا با مقاومت در برابر خوردگی قوی به عنوان مواد محافظ برای محفظه اچینگ و پوشش محفظه انتخاب می شوند.

در فرآیند تمیز کردن پلاسما ، از گازهای خورنده حاوی عناصر هالوژن بسیار واکنش پذیر مانند فلوئور و کلر استفاده می شود. نازل گازی معمولاً از سرامیک آلومینا ساخته شده است ، که نیاز به مقاومت در برابر پلاسما بالا ، استحکام دی الکتریک و مقاومت در برابر خوردگی قوی برای پردازش گازها و فرآورده های جانبی دارند. در عین حال ، از ساختار سوراخ دقت داخلی برای کنترل دقیق جریان گاز استفاده می شود.

در فرآیند تولید نیمه هادی ، ویفر ممکن است تحت درمان با درجه حرارت بالا مانند اچینگ ، کاشت یون و غیره به عنوان حامل انتقال ویفر ، حامل ویفر آلومینا بتواند از ثبات و ایمنی ویفر در طی فرآیند انتقال اطمینان حاصل کند. حامل ویفر آلومینا دارای هدایت حرارتی خوبی است و می تواند گرمای تولید شده توسط ویفر را پراکنده و صادر کند ، در نتیجه ویفر را از آسیب حرارتی محافظت می کند.

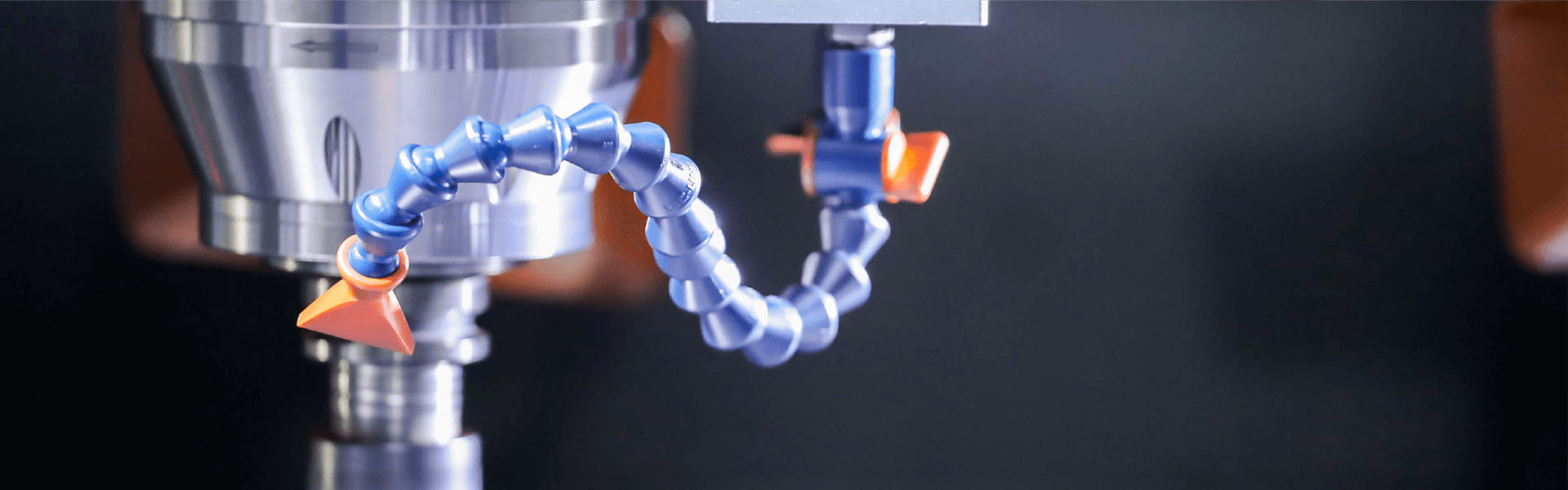

در برخورد با ویفرها ، از یک بازوی روباتیک سرامیکی ساخته شده از سرامیک آلومینا استفاده می شود. آن را بر روی یک ربات Wafer Handling نصب می شود که معادل دست ربات است. این مسئول حمل ویفر به محل تعیین شده است و سطح آن در تماس مستقیم با ویفر است. از آنجا که ویفرها نسبت به آلودگی توسط ذرات دیگر بسیار مستعد هستند ، آنها به طور کلی در یک محیط خلاء انجام می شوند. در این محیط ، بازوهای رباتیک اکثر مواد به طور کلی انجام کار را دشوار می کند. موادی که برای ساختن بازوهای رباتیک استفاده می شود ، باید در برابر درجه حرارت بالا ، مقاوم در برابر سایش و سختی زیاد مقاوم باشند. با توجه به نیازهای شرایط کار ، آنها به طور کلی از مواد سرامیکی آلومینای بسیار با خلوص بالا ساخته می شوند و صحت و زبری سطح قطعات سرامیکی باید تضمین شود.

Semicorex با کیفیت بالا ارائه می دهدقطعات سرامیکی آلومینادر نیمه هادی ، از جمله پوشش های SIC و پوشش های TAC. اگر سؤالی دارید یا به جزئیات بیشتری احتیاج دارید ، لطفاً در تماس با ما دریغ نکنید.

تلفن با شماره +86-13567891907 تماس بگیرید

ایمیل: sales@semicorex.com