- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ساخت تراشه: فرآیندهای لایه نازک

2024-10-07

مقدمه اصلی فرآیندهای لایه نازک چیست؟

فرآیند رسوب لایه نازک نیمه هادی جزء ضروری فناوری میکروالکترونیک مدرن است. این شامل ساخت مدارهای مجتمع پیچیده با قرار دادن یک یا چند لایه نازک از مواد بر روی یک بستر نیمه هادی است. این لایه های نازک می توانند فلزات، عایق ها یا مواد نیمه هادی باشند که هر یک نقش متفاوتی در لایه های مختلف تراشه مانند رسانایی، عایق و حفاظت دارند. کیفیت این لایه های نازک به طور مستقیم بر عملکرد، قابلیت اطمینان و هزینه تراشه تأثیر می گذارد. بنابراین، توسعه فناوری رسوب لایه نازک از اهمیت قابل توجهی برای صنعت نیمه هادی برخوردار است.

فرآیندهای لایه نازک چگونه طبقه بندی می شوند؟

در حال حاضر، تجهیزات و تکنیک های اصلی رسوب لایه نازک شاملرسوب فیزیکی بخار (PVD)، رسوب بخار شیمیایی (CVD) و رسوب لایه اتمی (ALD). این سه تکنیک به طور قابل توجهی در اصول رسوب گذاری، مواد، لایه های فیلم قابل اجرا و فرآیندها متفاوت هستند.

1. رسوب بخار فیزیکی (PVD)

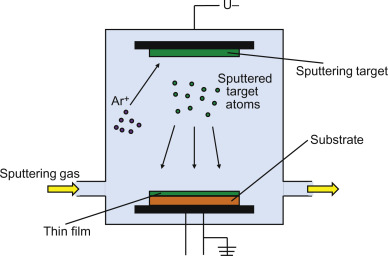

رسوب بخار فیزیکی (PVD) یک فرآیند کاملا فیزیکی است که در آن مواد از طریق تبخیر یا کندوپاش تبخیر می شوند و سپس بر روی بستر متراکم می شوند تا یک لایه نازک تشکیل دهند.

تبخیر خلاء: مواد تحت شرایط خلاء بالا تا تبخیر حرارت داده میشوند و بر روی بستر قرار میگیرند.

کندوپاش: یون های گازی که توسط تخلیه گاز تولید می شوند، مواد مورد نظر را با سرعت بالا بمباران می کنند و اتم هایی را که یک لایه روی لایه تشکیل می دهند، از جای خود خارج می کنند.

آبکاری یونی: ترکیبی از مزایای تبخیر خلاء و کندوپاش، که در آن مواد تبخیر شده تا حدی در فضای تخلیه یونیزه می شوند و به سمت بستر جذب می شوند تا یک لایه تشکیل دهند.

ویژگی ها: PVD فقط شامل تغییرات فیزیکی بدون واکنش های شیمیایی است.

2. رسوب بخار شیمیایی (CVD)

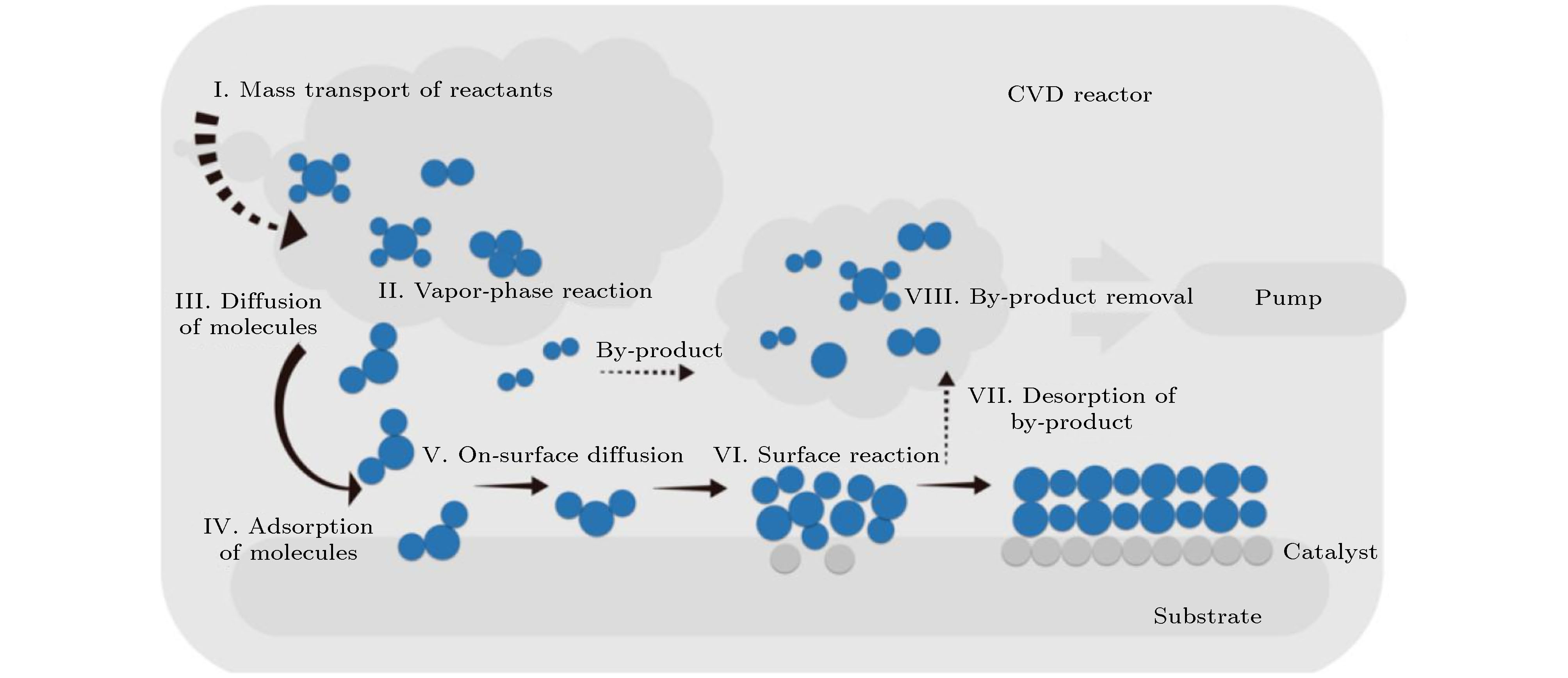

رسوب بخار شیمیایی (CVD) تکنیکی است که شامل واکنش های شیمیایی فاز گاز برای تشکیل لایه های نازک جامد بر روی بستر است.

CVD معمولی: مناسب برای رسوب گذاری انواع فیلم های دی الکتریک و نیمه هادی.

CVD افزایش یافته با پلاسما (PECVD): از پلاسما برای افزایش فعالیت واکنش استفاده می کند، مناسب برای رسوب در دمای پایین.

CVD پلاسما با چگالی بالا (HDPCVD): به رسوب گذاری و اچ کردن همزمان اجازه می دهد و قابلیت های عالی پر کردن شکاف را با نسبت تصویر بالا ارائه می دهد.

CVD زیر اتمسفر (SACVD): با استفاده از رادیکالهای اکسیژن بسیار واکنشپذیر که در دماهای بالا تشکیل میشوند، به قابلیتهای عالی پر کردن سوراخ در شرایط فشار بالا دست مییابد.

فلز-آلی CVD (MOCVD): مناسب برای مواد نیمه هادی مانند GaN.

ویژگی ها: CVD شامل واکنش دهنده های فاز گاز مانند سیلان، فسفین، بوران، آمونیاک و اکسیژن است که در شرایط دمای بالا، فشار بالا یا پلاسما، لایه های جامد مانند نیتریدها، اکسیدها، اکسی نیتریدها، کاربیدها و پلی سیلیکون تولید می کند.

3. رسوب لایه اتمی (ALD)

رسوب لایه اتمی (ALD) یک تکنیک تخصصی CVD است که شامل معرفی متناوب پالسی دو یا چند واکنش دهنده است که به رسوب گذاری دقیق تک لایه اتمی می رسد.

ALD حرارتی (TALD): از انرژی حرارتی برای جذب پیش ساز و واکنش های شیمیایی بعدی بر روی بستر استفاده می کند.

ALD تقویتشده با پلاسما (PEALD): از پلاسما برای افزایش فعالیت واکنش استفاده میکند و امکان رسوب سریعتر در دماهای پایینتر را فراهم میکند.

ویژگی ها: ALD کنترل دقیق ضخامت فیلم، یکنواختی و قوام عالی را ارائه می دهد که آن را برای رشد فیلم در ساختارهای عمیق ترانشه بسیار مناسب می کند.

فرآیندهای مختلف لایه نازک در تراشه ها چگونه اعمال می شوند؟

لایههای فلزی: PVD عمدتاً برای رسوبگذاری فیلمهای نیترید فلزی و فلزات واسطه مانند لنتهای آلومینیومی، ماسکهای سخت فلزی، لایههای سد مسی و لایههای دانه مس استفاده میشود.

پد Al: پدهای اتصال برای PCBها.

ماسک سخت فلزی: معمولاً TiN که در فوتولیتوگرافی استفاده می شود.

لایه سد مس: اغلب TaN، از انتشار مس جلوگیری می کند.

لایه دانه مس: آلیاژ مس یا مس خالص که به عنوان لایه بذر برای آبکاری بعدی استفاده می شود.

لایه های دی الکتریک: CVD عمدتا برای رسوب گذاری مواد عایق مختلف مانند نیتریدها، اکسیدها، اکسی نیتریدها، کاربیدها و پلی سیلیکون استفاده می شود که اجزای مختلف مدار را ایزوله کرده و تداخل را کاهش می دهد.

لایه اکسید دروازه: گیت و کانال را ایزوله می کند.

دی الکتریک بین لایه: لایه های فلزی مختلف را جدا می کند.

لایه های مانع: PVD برای جلوگیری از انتشار فلز و محافظت از دستگاه ها در برابر آلودگی استفاده می شود.

لایه سد مس: از انتشار مس جلوگیری می کند و عملکرد دستگاه را تضمین می کند.

ماسک سخت: PVD در فتولیتوگرافی برای کمک به تعریف ساختار دستگاه استفاده می شود.

ماسک سخت فلزی: معمولاً TiN، برای تعریف الگوها استفاده می شود.

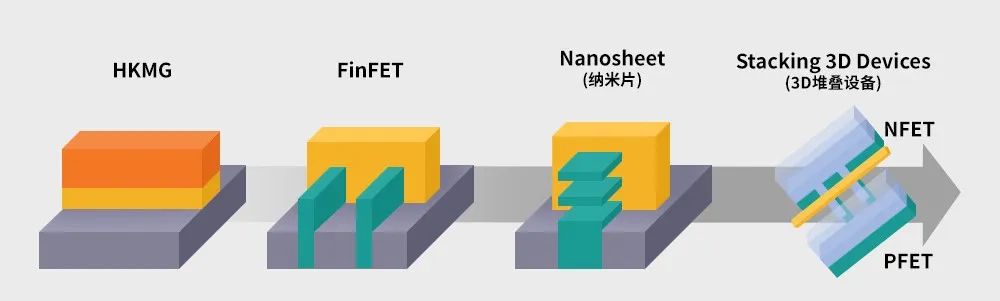

الگوی دوگانه خود تراز (SADP): ALD از لایههای فاصلهدهنده برای الگوبرداری ظریفتر استفاده میکند که برای ساخت ساختارهای Fin در FinFETs مناسب است.

FinFET: از لایه های فاصله دهنده برای ایجاد ماسک های سخت در لبه های الگوهای هسته استفاده می کند و به ضرب فرکانس فضایی دست می یابد.

دروازه فلزی با کیفیت بالا (HKMG): ALD برای رسوب گذاری مواد با ثابت دی الکتریک بالا و گیت های فلزی، بهبود عملکرد ترانزیستور، به ویژه در فرآیندهای 28 نانومتری و کمتر استفاده می شود.

لایه دی الکتریک با پتاسیم بالا: HfO2 رایج ترین انتخاب است و ALD روش ترجیحی برای آماده سازی است.

دروازه فلزی: به دلیل ناسازگاری عناصر Hf با گیت های پلی سیلیکونی ایجاد شده است.

کاربردهای دیگر: ALD همچنین به طور گسترده در لایه های مانع انتشار اتصال مسی و سایر فناوری ها استفاده می شود.

لایه مانع انتشار اتصال مسی: از انتشار مس جلوگیری می کند و از عملکرد دستگاه محافظت می کند.

از مقدمه فوق، می توان مشاهده کرد که PVD، CVD و ALD دارای ویژگی ها و مزایای منحصر به فردی هستند که نقش های بی بدیلی در ساخت نیمه هادی ها ایفا می کنند. PVD عمدتاً برای رسوب گذاری فیلم فلزی استفاده می شود، CVD برای رسوب های مختلف فیلم دی الکتریک و نیمه هادی مناسب است، در حالی که ALD در فرآیندهای پیشرفته با کنترل ضخامت عالی و قابلیت های پوشش مرحله ای برتر است. توسعه و بهبود مستمر این فناوریها، پایه محکمی برای پیشرفت صنعت نیمهرساناها فراهم میکند.**

ما در Semicorex در این زمینه تخصص داریماجزای پوشش CVD SiC/TaCدر تولید نیمه هادی استفاده می شود، اگر سؤالی دارید یا به جزئیات بیشتری نیاز دارید، لطفاً در تماس با ما دریغ نکنید.

تلفن تماس: +86-13567891907

ایمیل: sales@semicorex.com