- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

چاک های الکترواستاتیک سرامیکی واقعا چگونه تولید می شوند؟

2024-10-11

روشهای سنتی بستن ویفر شامل بستن مکانیکی است که معمولاً در صنایع مکانیکی سنتی استفاده میشود و پیوند مومی، که هر دو میتوانند به راحتی به ویفر آسیب برسانند، باعث تاب برداشتن و آلودگی آن شوند و به طور قابل توجهی بر دقت پردازش تأثیر بگذارند.

چاک های خلاء چگونه تکامل یافتند و چرا هستند؟چاک های الکترواستاتیک سرامیکیترجیح داده شده است؟

با گذشت زمان، چاک های خلاء ساخته شده از سرامیک متخلخل ساخته شدند. این چاکها از فشار منفی ایجاد شده بین ویفر سیلیکونی و سطح سرامیکی برای نگهداشتن ویفر استفاده میکنند که میتواند باعث تغییر شکل موضعی شود و بر صافی تأثیر بگذارد. بنابراین، در سال های اخیر،چاک های الکترواستاتیک سرامیکیکه نیروی جذب پایدار و یکنواخت را فراهم می کند، از آلودگی ویفر جلوگیری می کند و به طور موثر دمای ویفر سیلیکونی را کنترل می کند، به ابزار بستن ایده آل برای ویفرهای بسیار نازک تبدیل شده است.

روند تولید چگونه استچاک های الکترواستاتیک سرامیکیانجام شد؟

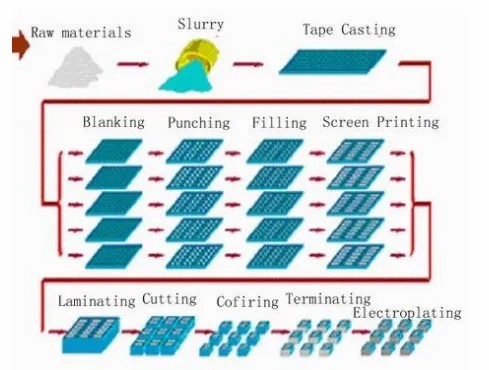

به طور کلی از فناوری پخت همزمان سرامیک چند لایه استفاده می شود که شامل فرآیندهایی مانند ریخته گری نوار، برش، چاپ روی صفحه، لمینیت، پرس گرم و تف جوشی است.

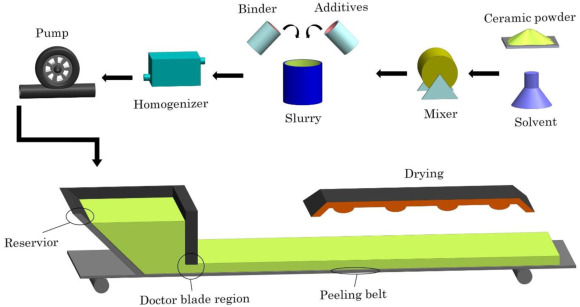

برای نوع کولنچاک های الکترواستاتیک، لایه دی الکتریک حاوی مواد رسانا نیست. این شامل مخلوط کردن پودرهای سرامیکی، حلالها، پخشکنندهها، چسبکنندهها، نرمکنندهها و مواد کمکی تف جوشی برای ایجاد یک دوغاب پایدار است. این دوغاب سپس با استفاده از تیغه دکتر پوشانده می شود، خشک می شود و برش داده می شود تا ورقه های سبز سرامیکی با ضخامت خاص تشکیل شود. برای نوع JRچاک های الکترواستاتیکتنظیم کننده های مقاومت اضافی (مواد رسانا) برای دستیابی به مقاومت مورد نیاز لایه J-R مخلوط می شوند و به دنبال آن ریخته گری نواری برای تشکیل ورقه های سبز رنگ انجام می شود.

چاپ صفحه در درجه اول برای تهیه لایه الکترود استفاده می شود. خمیر رسانا ابتدا در یک انتهای صفحه چاپ صفحه ریخته می شود. تحت عمل اسکاجی روی چاپگر صفحه، خمیر رسانا از منافذ مشبک صفحه نمایش عبور می کند و روی زیرلایه رسوب می کند. فرآیند چاپ زمانی تکمیل می شود که اسکاج خمیر نقره را به طور یکنواخت از طریق مش صفحه پخش کند.

ورق های سرامیکی سبز به ترتیب مورد نیاز (لایه بستر، لایه الکترود، لایه دی الکتریک) و تعداد لایه ها روی هم چیده می شوند. سپس تحت شرایط دما و فشار خاص به هم فشرده می شوند تا یک جسم سبز کامل را تشکیل دهند. اطمینان از توزیع یکنواخت فشار در کل سطح بدنه سبز برای تضمین انقباض یکنواخت در طول فشرده سازی بسیار مهم است.

در نهایت، بدنه سبز رنگ کامل تحت پخت یکپارچه در یک کوره قرار می گیرد. برای اطمینان از کنترل صافی و انقباض در طول فرآیند تف جوشی، باید یک پروفایل دمایی مناسب ایجاد شود. گزارش شده است که NGK ژاپن می تواند نرخ انقباض پودر را در حین پخت تا حدود 10٪ کنترل کند، در حالی که اکثر تولید کنندگان داخلی هنوز نرخ انقباض 20٪ یا بیشتر را دارند.**

ما در Semicorex در ارائه راه حل هایی با تجربه هستیم چاک های الکترواستاتیک سرامیکیوسایر مواد سرامیکیدر بخش های نیمه هادی و PV اعمال می شود، اگر سؤالی دارید یا به جزئیات بیشتری نیاز دارید، لطفاً در تماس با ما دریغ نکنید.

تلفن تماس: +86-13567891907

ایمیل: sales@semicorex.com