- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سیلیکون کاربید چگونه تولید می شود؟

2024-10-29

سیلیکون کاربیدکه اغلب به عنوان کربوراندوم شناخته می شود، نقشی اساسی در صنعت مدرن ایفا می کند. خواص منحصر به فرد آن، مانند هدایت حرارتی بالا و راندمان الکتریکی، آن را در کاربردهای مختلف ضروری می کند. بازار جهانی برایسیلیکون کاربیدپررونق است، با مقدار پیش بینی شده از19 میلیارد دلار آمریکاتا سال 2033، رشد با CAGR 16٪. این افزایش تقاضای فزاینده آن را منعکس می کند، به ویژه در الکترونیک قدرت و فناوری های آلایندگی صفر. همانطور که صنایع به نوآوری ادامه می دهند، کاربید سیلیکون در خط مقدم باقی می ماند و باعث پیشرفت و کارایی در بخش ها می شود.

آشنایی با سیلیکون کاربید

ترکیب و خواص

ساختار شیمیایی

سیلیکون کاربیدترکیبی از سیلیکون و کربن، ساختار کریستالی شش ضلعی منحصر به فردی را نشان می دهد. این ساختار به سختی قابل توجه آن کمک می کند و آن را به یکی از سخت ترین مواد شناخته شده تبدیل می کند. این ترکیب پلیتیپهای مختلفی را تشکیل میدهد که هر کدام دارای توالیهای متمایزی از اتمهای سیلیکون و کربن هستند. این چند تایپها بر خواص مواد تأثیر میگذارند و به آن اجازه میدهند برای کاربردهای خاص طراحی شوند.

خواص فیزیکی

سیلیکون کاربیدبه دلیل خواص فیزیکی استثنایی خود برجسته است. این دارای سختی فوق العاده است که آن را برای استفاده در ساینده ها و ابزارهای برش ایده آل می کند. مقاومت در برابر شوک حرارتی به آن اجازه می دهد تا در برابر تغییرات سریع دما بدون ترک خوردن مقاومت کند. علاوه بر این، سیلیکون کاربید دارای چگالی کم و استحکام مکانیکی بالایی است که آن را برای اجزای سبک وزن و در عین حال بادوام مناسب می کند. پایداری شیمیایی آن در محیط های تهاجمی، تطبیق پذیری آن را در کاربردهای صنعتی بیشتر می کند.

پیشینه تاریخی

کشف و توسعه

راکشف سیلیکون کاربیدبه اواخر قرن 19 برمی گردد. ادوارد جی آچسون، مخترع آمریکایی، برای اولین بار آن را هنگام تلاش برای ساخت الماس مصنوعی سنتز کرد. او این ترکیب را «کربروندوم» نامید و پتانسیل آن را به عنوان یک ماده ساینده تشخیص داد. با گذشت زمان، محققان خواص آن را بررسی کردند و کاربردهای آن را فراتر از مواد ساینده گسترش دادند.

تکامل تکنیک های تولید

تکنیک های ساخت کاربید سیلیکون از زمان کشف آن به طور قابل توجهی تکامل یافته است. در ابتدا، فرآیند آچسون بر تولید غالب بود که شامل حرارت دادن ماسه سیلیس و کربن در یک کوره گرافیت بود. این روش امروزه به طور گسترده مورد استفاده قرار می گیرد. با این حال، پیشرفت در فناوری روشهای جایگزینی مانند حمل و نقل بخار فیزیکی (PVT) را معرفی کرده است که شامل تصعید پودر در دماهای بالا است. این نوآوری ها کارایی و کیفیت تولید کاربید سیلیکون را بهبود بخشیده است و تقاضای رو به رشد در صنایع مختلف را برآورده می کند.

فرآیند تولید کاربید سیلیکون

تهیه مواد خام

تامین سیلیکون و کربن

تولیدکنندگان این فرآیند را با تامین سیلیکون و کربن با خلوص بالا آغاز می کنند. این عناصر ستون فقرات سیلیکون کاربید را تشکیل می دهند. سیلیکون به طور معمول از ماسه سیلیس می آید، در حالی که کربن از کک نفتی یا قطران زغال سنگ به دست می آید. کیفیت این مواد اولیه به طور مستقیم بر خواص محصول نهایی تأثیر می گذارد. بنابراین، انتخاب منابع مناسب برای دستیابی به ویژگی های مورد نظر در سیلیکون کاربید بسیار مهم است.

روش های تصفیه

پس از تهیه، مواد خام برای حذف ناخالصی ها تصفیه می شوند. این مرحله تضمین می کند که سیلیکون و کربن استانداردهای کیفی دقیق مورد نیاز برای تولید سیلیکون کاربید را برآورده می کنند. روش های متداول تصفیه شامل عملیات شیمیایی و فرآیندهای حرارتی است. این تکنیک ها به دستیابی به سطوح خلوص بالا کمک می کنند، که برای تولید کاربید سیلیکون برتر با عملکرد ثابت ضروری است.

سنتز کاربید سیلیکون

فرآیند آچسون

فرآیند آچسون یک روش پرکاربرد برای سنتز کاربید سیلیکون است. در این فرآیند، سازندگان ماسه سیلیس و کربن را در یک کوره گرافیت مخلوط می کنند. سپس مخلوط را تا دمای حدود 2500 درجه سانتیگراد گرم می کنند. این محیط با دمای بالا یک واکنش شیمیایی را تسهیل می کند و کریستال های کاربید سیلیکون را تشکیل می دهد. فرآیند آچسون به دلیل کارایی و توانایی آن در تولید مقادیر زیادی کاربید سیلیکون شناخته شده است.

روش های جایگزین

علاوه بر فرآیند آچسون، روشهای جایگزین برای پاسخگویی به تقاضای رو به رشد برای کاربید سیلیکون پدید آمدهاند. یکی از این روشها، انتقال بخار فیزیکی (PVT) است که شامل تصعید پودرهای سیلیکون و کربن در دماهای بالا است. این تکنیک امکان تولیدبسترهای سیلیکون کاربید با کیفیت بالا. یکی دیگر از رویکردهای نوآورانه از مواد ضایعات سیلیکونی بازیافتی استفاده می کند که راه حلی پایدار و مقرون به صرفه برای سنتز سیلیکون کاربید ارائه می دهد.

پردازش پس از سنتز

خرد کردن و آسیاب کردن

پس از سنتز، کریستال های کاربید سیلیکون تحت خرد شدن و آسیاب قرار می گیرند. این فرآیندها کریستال ها را به ذرات کوچکتر تجزیه می کنند و آنها را برای کاربردهای مختلف مناسب می کند. خرد کردن شامل کاهش اندازه کریستال ها است، در حالی که آسیاب یکنواختی در اندازه ذرات را تضمین می کند. این مرحله برای دستیابی به قوام و کیفیت مطلوب در محصول نهایی حیاتی است.

اندازه و طبقه بندی

مرحله نهایی در فرآیند تولید شامل اندازه و طبقه بندی است. سازندگان از غربال ها و طبقه بندی کننده ها برای جداسازی ذرات کاربید سیلیکون بر اساس اندازه استفاده می کنند. این مرحله تضمین می کند که ذرات الزامات خاصی را برای کاربردهای مختلف صنعتی برآورده می کنند. اندازه و طبقه بندی مناسب کارایی مواد را افزایش می دهد و آن را برای استفاده در ساینده ها، ابزارهای برش و سایر بخش های با تقاضای بالا مناسب می کند.

کاربردهای سیلیکون کاربید

مصارف صنعتی

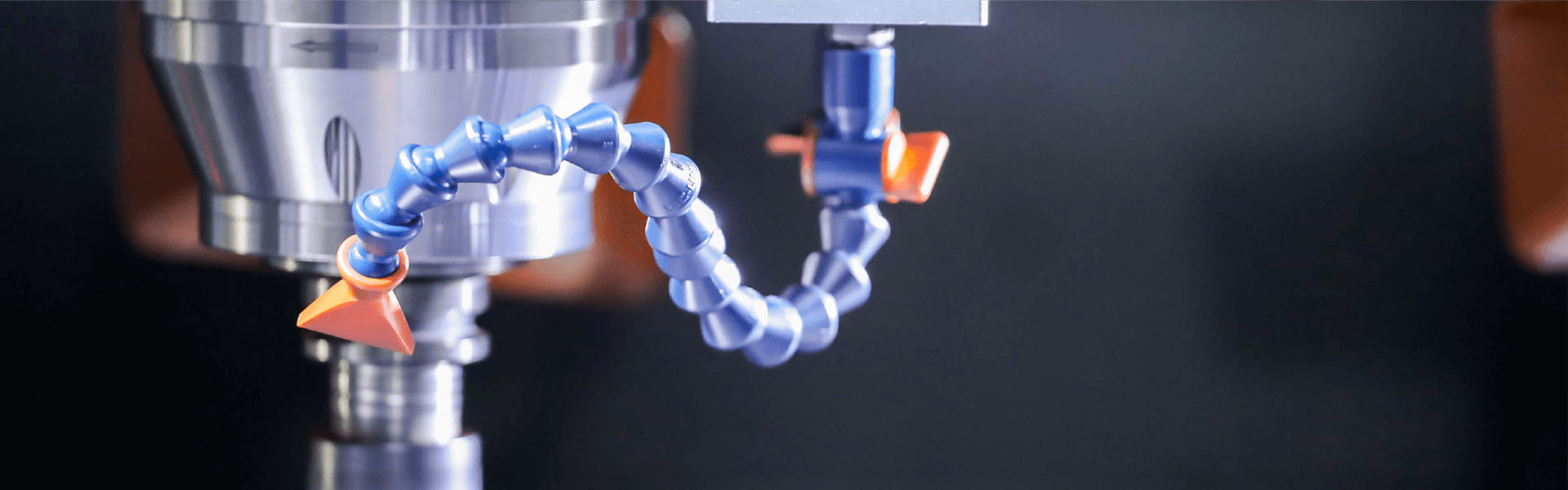

ساینده ها و ابزارهای برش

سیلیکون کاربید در دنیای ساینده ها و ابزارهای برش برجسته است. سختی استثنایی آن آن را برای کاربردهای آسیاب، سنباده و برش ایده آل می کند. صنایع به کاربید سیلیکون برای تولید ساینده های با کیفیت بالا که می توانند مواد سخت را تحمل کنند، متکی هستند. مقاومت سایشی عالی این ترکیب عملکرد طولانی مدت را تضمین می کند و نیاز به تعویض مکرر را کاهش می دهد. این دوام آن را به یک انتخاب مقرون به صرفه برای تولید کنندگان تبدیل می کند.

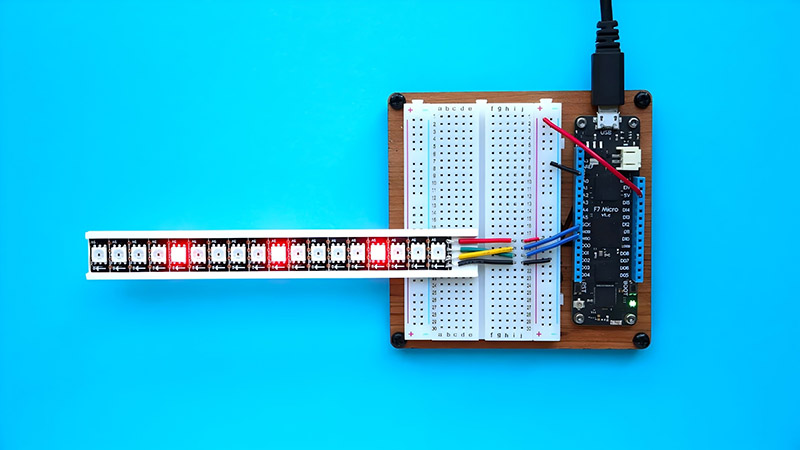

الکترونیک و نیمه هادی ها

در بخش الکترونیک، سیلیکون کاربید نقش مهمی ایفا می کند. این ویژگی های ترمومکانیکی عالی را ارائه می دهد و آن را برای دستگاه های نیمه هادی مناسب می کند. رسانایی حرارتی بالا و راندمان الکتریکی سیلیکون کاربید باعث افزایش عملکرد الکترونیک قدرت می شود. دستگاه های ساخته شده از این ماده می توانند در دماها و ولتاژهای بالاتر کار کنند و بازده انرژی را بهبود بخشند. در نتیجه، سیلیکون کاربید یک انتخاب ارجح برای تولید نیمه هادی های مورد استفاده در کاربردهای مختلف الکترونیکی است.

برنامه های کاربردی در حال ظهور

صنعت خودرو

صنعت خودرو به طور فزاینده ای به کاربید سیلیکون برای کاربردهای نوآورانه خود روی می آورد. وسایل نقلیه الکتریکی (EVs) از توانایی سیلیکون کاربید برای بهبود کارایی پیشرانه بهره می برند. رسانایی حرارتی بالای این ماده امکان مدیریت حرارت بهتر در اجزای EV را فراهم می کند. این باعث افزایش عملکرد و عمر باتری بیشتر می شود. علاوه بر این، ماهیت سبک وزن سیلیکون کاربید به کاهش وزن کلی وسایل نقلیه کمک می کند و منجر به بهبود بهره وری سوخت می شود.

انرژی های تجدید پذیر

سیلیکون کاربیدهمچنین جایگاه خود را در بخش انرژی های تجدیدپذیر پیدا می کند. سیستم های انرژی خورشیدی از سیلیکون کاربید برای افزایش کارایی سلول های فتوولتائیک استفاده می کنند. مقاومت این ماده در برابر سایش و اکسیداسیون، طول عمر پنل های خورشیدی را حتی در محیط های سخت تضمین می کند. توربینهای بادی از استحکام مکانیکی سیلیکون کاربید بهره میبرند که به مقاومت در برابر تنشهای عملیاتی کمک میکند. با ترکیب سیلیکون کاربید، فناوریهای انرژی تجدیدپذیر به قابلیت اطمینان و عملکرد بیشتری دست مییابند و از انتقال به منابع انرژی پایدار حمایت میکنند.

سیلیکون کاربیدتولید شامل یک فرآیند دقیق است، از تامین مواد خام تا پردازش پس از سنتز. این ماده پیشرفته به دلیل توانایی آن در عملکرد در شرایط سخت، استحکام قابل توجه و رسانایی حرارتی بالا برجسته است. اهمیت آن در فناوری مدرن غیرقابل انکار است، زیرا باعث افزایش بهره وری انرژی و قابلیت اطمینان در کاربردهای مختلف می شود. با نگاهی به آینده، نقش سیلیکون کاربید در میکروالکترونیک و صنایع نیازمندی مانند خودروسازی همچنان در حال گسترش خواهد بود. نوآوریها در این زمینه نوید شکل دادن به آینده فناوریهای نیمهرسانا را میدهند و پیشرفتها و کارایی بیشتر در بخشها را به همراه خواهند داشت.