- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

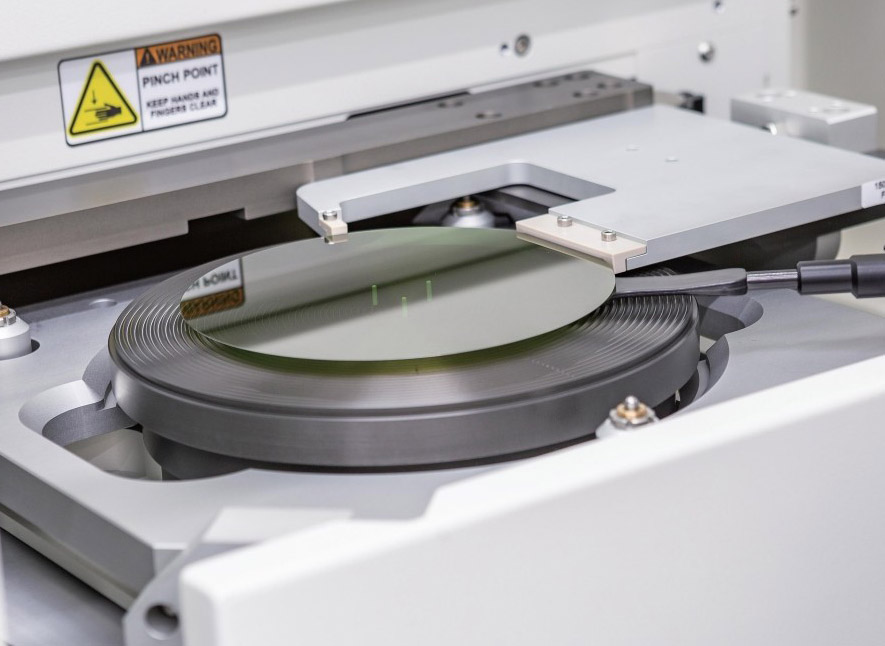

بسترهای SIC نیمه اینچی نیمه اینچی

بسترهای SIC نیمه اینچی نیمه اینچی Semicorex مواد نسل بعدی هستند که برای برنامه های نیمه هادی با فرکانس بالا ، با قدرت بالا و با کیفیت بالا طراحی شده اند. انتخاب Semicorex به معنای همکاری با یک رهبر قابل اعتماد در نوآوری SIC ، متعهد به ارائه راه حل های استثنایی ، مهندسی دقیق و راه حل های سفارشی برای توانمندسازی پیشرفته ترین فن آوری های دستگاه شما است.*

ارسال استعلام

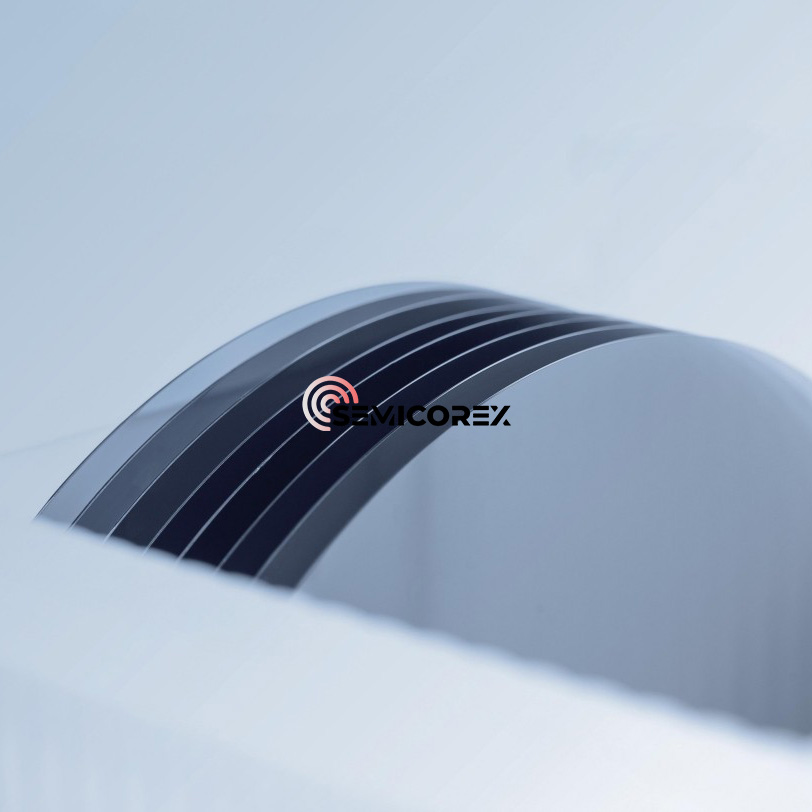

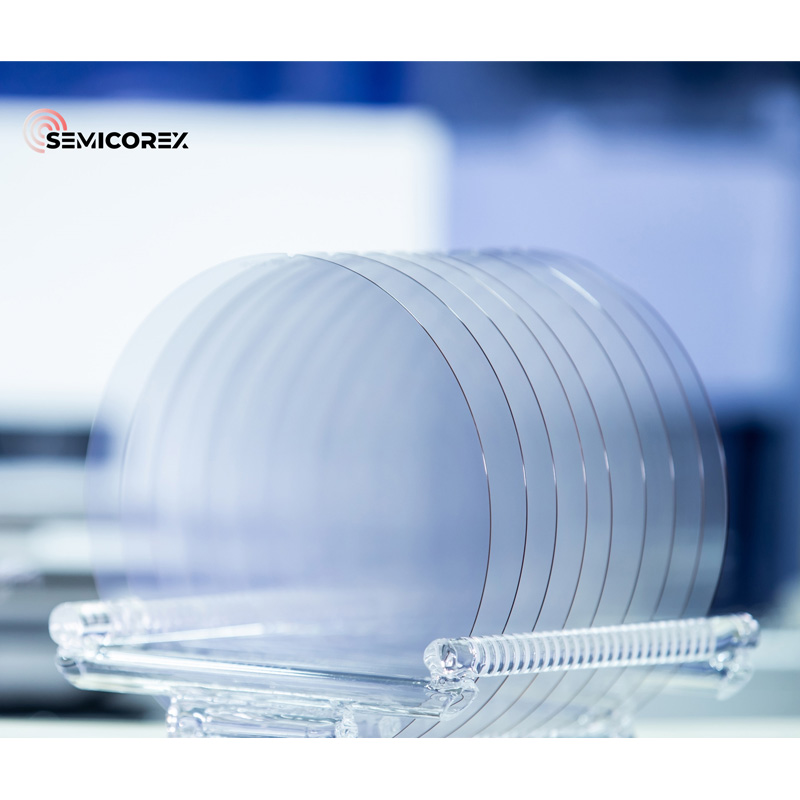

بسترهای SIC نیمه همجنسگرا 12 اینچی Semicorex نشان دهنده دستیابی به موفقیت در مواد نیمه هادی نسل بعدی است که عملکردی بی نظیر را برای برنامه های با فرکانس بالا ، با قدرت بالا و مقاوم در برابر تابش ارائه می دهد. این بسترهای SIC با قطر بزرگ ، برای ساخت RF ، مایکروویو و دستگاه قدرت طراحی شده ، باعث می شود راندمان ، قابلیت اطمینان و مقیاس پذیری دستگاه برتر باشد.

بسترهای SIC نیمه اینچی ما با استفاده از فناوری های پیشرفته رشد و پردازش برای دستیابی به خلوص بالا و چگالی کمترین نقص ما طراحی شده اند. با مقاومت به طور معمول بیشتر از 10 Ω · سانتی متر ، آنها به طور موثری هدایت انگلی را سرکوب می کنند و از انزوا بهینه استفاده می کنند. این ماده دارای هدایت حرارتی برجسته (> 4.5 W/cm · K) ، ثبات شیمیایی برتر و قدرت میدان الکتریکی با شکست زیاد است و آن را برای نیاز به محیط ها و معماری دستگاه های برش ایده آل می کند.

کاربید سیلیکون (SIC) یک ماده نیمه هادی مرکب است که از کربن و سیلیکون تشکیل شده است. این یکی از مواد ایده آل برای ساخت دستگاه های با درجه حرارت بالا ، با فرکانس بالا ، با قدرت بالا و ولتاژ بالا است. در مقایسه با مواد سنتی سیلیکون (SI) ، عرض باند کاربید سیلیکون 3 برابر سیلیکون است. هدایت حرارتی 4-5 برابر سیلیکون است. ولتاژ شکست 8-10 برابر سیلیکون است. میزان رانش اشباع الکترون 2-3 برابر سیلیکون است که نیازهای صنعت مدرن را برای قدرت بالا ، ولتاژ بالا و فرکانس بالا برآورده می کند. این ماده عمدتاً برای ساخت اجزای الکترونیکی با سرعت بالا ، فرکانس بالا ، با قدرت بالا و تابش نور استفاده می شود. مناطق کاربردی پایین دست شامل شبکه های هوشمند ، وسایل نقلیه انرژی جدید ، انرژی باد فتوولتائیک ، ارتباطات 5G و غیره در زمینه دستگاه های برق ، دیودهای کاربید سیلیکون و موزهای کاربردهای تجاری است.

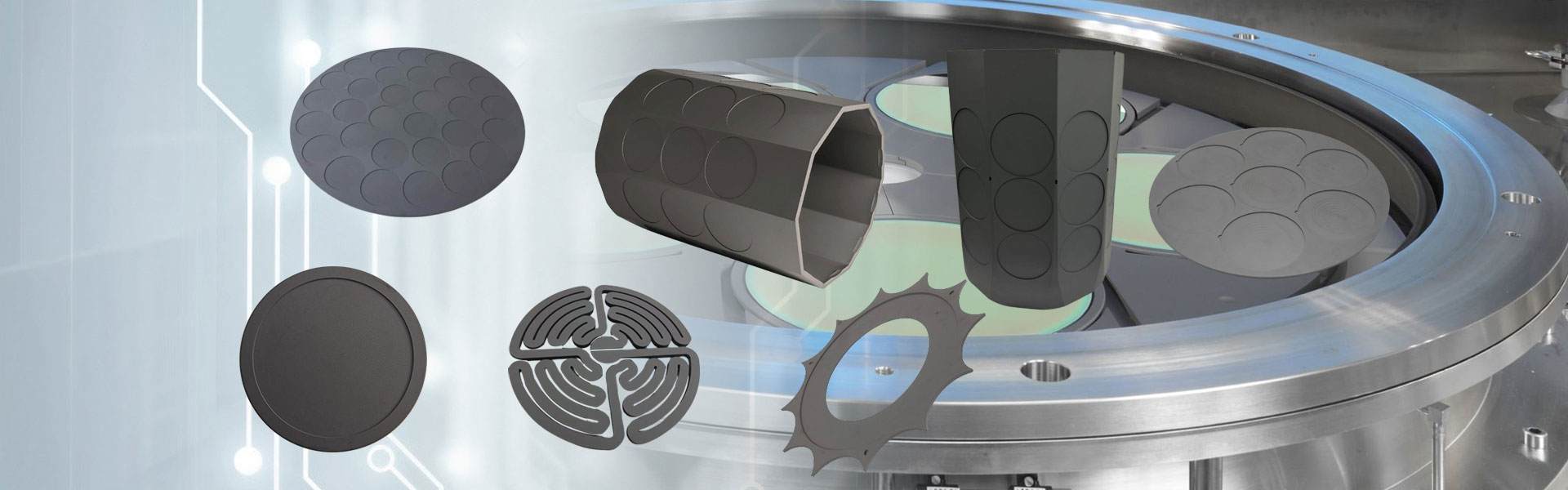

زنجیره صنعت کاربید سیلیکون عمدتاً شامل بسترها ، اپیتاکسی ، طراحی دستگاه ، ساخت ، بسته بندی و آزمایش است. از مواد گرفته تا دستگاه های نیمه هادی ، کاربید سیلیکون رشد کریستال تک ، برش شمش ، رشد اپیتاکسیال ، طراحی ویفر ، ساخت ، بسته بندی و سایر جریان های فرآیند را طی می کند. پس از سنتز پودر کاربید سیلیکون ، ابتدا شمشهای کاربید سیلیکون تهیه می شود ، و سپس بسترهای کاربید سیلیکون از طریق برش ، سنگ زنی و صیقل به دست می آیند و رشد اپیتاکسیال برای به دست آوردن ویفرهای اپیتاکسیال انجام می شود. ویفرهای اپیتاکسیال برای به دست آوردن ویفرهای کاربید سیلیکون ، که به مرگ بریده شده و بسته بندی می شوند تا دستگاه ها را به دست آورند ، در معرض فرایندهایی مانند فوتولیتوگرافی ، اچ ، کاشت یون و انفعال فلزی قرار می گیرند. دستگاه ها با هم ترکیب شده و در یک محفظه ویژه قرار می گیرند تا در ماژول ها جمع شوند.

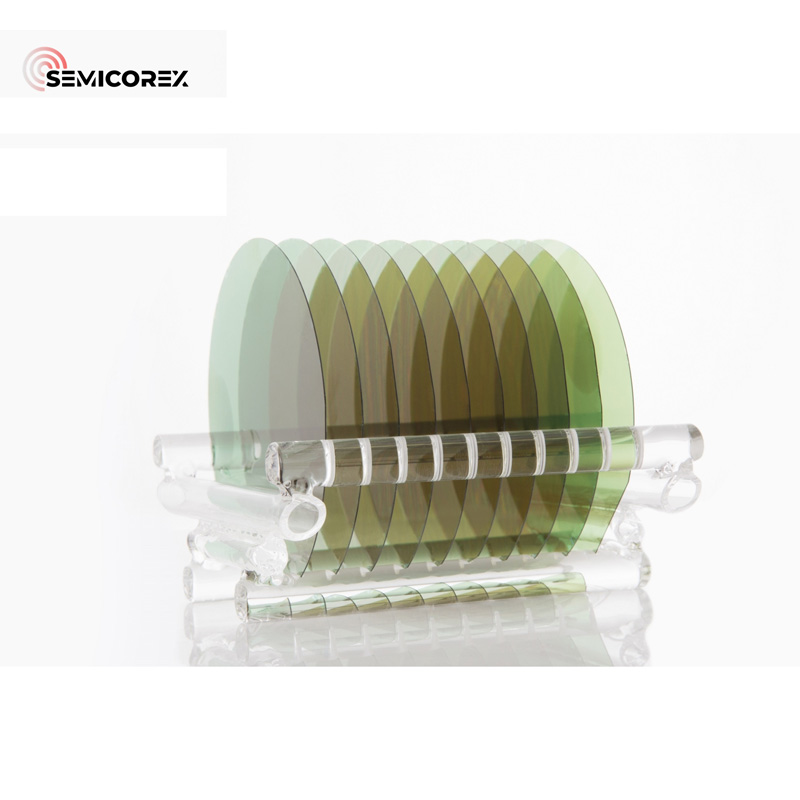

از منظر خواص الکتروشیمیایی ، مواد بستر کاربید سیلیکون را می توان به بسترهای رسانا (دامنه مقاومت 15 ~ 30mΩ · سانتی متر) و بسترهای نیمه اوج (مقاومت بالاتر از 105Ω · سانتی متر) تقسیم کرد. این دو نوع بستر برای تولید دستگاه های گسسته مانند دستگاه های برق و دستگاه های فرکانس رادیویی پس از رشد اپیتاکسی استفاده می شود. در میان آنها ، بسترهای SIC نیمه عیار 12 اینچی عمدتاً برای تولید دستگاه های فرکانس رادیویی گالیم نیترید ، دستگاه های نوری و غیره استفاده می شود. بسترهای کاربید سیلیکون رسانا عمدتا برای تولید دستگاه های برق استفاده می شود. بر خلاف فرآیند تولید دستگاه سنتی سیلیکون ، دستگاه های برق کاربید سیلیکون نمی توانند مستقیماً بر روی یک بستر کاربید سیلیکون تولید شوند. برای به دست آوردن یک ویفر اپیتاکسیال کاربید سیلیکون ، و سپس تولید دیودهای شاتکی ، MOSFET ها ، IGBT ها و سایر دستگاه های برق در لایه اپی کلیسا ، لازم است یک لایه اپیتاکسیال کاربید سیلیکون بر روی یک بستر رسانا رشد کنید.